La révolution industrielle 4.0 est en marche, et avec elle, des transformations majeures touchent toutes les facettes de l’industrie, y compris la maintenance. Vous vous demandez peut-être comment ces changements impactent les compétences requises pour assurer une maintenance efficace et proactive dans ce nouvel environnement technologique. Pourquoi les compétences techniques ne suffisent-elles plus à elles seules ? Comment les soft skills et la formation continue deviennent-elles des éléments clés pour rester compétitif ? Cet article vous offre une plongée profonde dans les compétences en maintenance indispensables pour naviguer dans l’industrie 4.0, en explorant les aspects techniques, interpersonnels, et les nouvelles exigences en matière de sécurité et de maintenance prédictive. Préparez-vous à découvrir comment adapter vos compétences pour répondre aux défis et aux opportunités de cette nouvelle ère industrielle.

L’industrie 4.0 : une révolution pour les compétences en maintenance

La quatrième révolution industrielle, communément appelée Industrie 4.0, bouleverse le paysage de la maintenance industrielle. Cette transformation repose sur l’intégration de technologies avancées telles que l’Internet des Objets (IoT), l’intelligence artificielle (IA) et l’analyse de données massives. Ces innovations modifient en profondeur les compétences requises pour les professionnels de la maintenance.

Évolution des technologies et des processus

Avec l’avènement de l’Industrie 4.0, les outils de gestion de maintenance assistée par ordinateur (GMAO) se sont enrichis de nouvelles fonctionnalités. Les systèmes logiciels modernes permettent désormais une surveillance en temps réel des équipements, une analyse prédictive des pannes et une gestion optimisée des ressources. Pour tirer pleinement parti de ces avancées, les techniciens et ingénieurs doivent non seulement maîtriser les principes de base de la maintenance, mais aussi être à l’aise avec les technologies de pointe.

Compétences en analyse de données

L’un des aspects les plus marquants de l’Industrie 4.0 est l’importance croissante des données. Les systèmes de maintenance génèrent une quantité massive d’informations qui, lorsqu’elles sont correctement analysées, peuvent améliorer significativement la performance opérationnelle. Les professionnels de la maintenance doivent donc développer des compétences en analyse de données pour interpréter les résultats et prendre des décisions éclairées. La capacité à utiliser des outils d’analyse avancés et à comprendre les tendances des données est devenue indispensable.

Adaptabilité et apprentissage continu

Face à ces évolutions rapides, l’adaptabilité est une compétence clé. Les professionnels doivent être prêts à apprendre et à s’adapter aux nouvelles technologies et méthodes de travail. Les programmes de formation continue et les certifications spécialisées jouent un rôle crucial pour assurer que les compétences des équipes de maintenance restent à jour et pertinentes.

Exemples concrets

Par exemple, une entreprise manufacturière qui utilise un système de maintenance prédictive basé sur l’IA peut détecter les anomalies avant qu’elles ne deviennent des pannes coûteuses. En intégrant des capteurs IoT à leurs équipements, les techniciens peuvent surveiller les performances en temps réel et intervenir proactivement. Ces pratiques nécessitent une compréhension approfondie des technologies utilisées et une capacité à interpréter les données recueillies.

En conclusion, l’Industrie 4.0 redéfinit les compétences en maintenance industrielle. Pour rester compétitifs, les professionnels doivent embrasser ces changements technologiques et développer des compétences avancées en analyse de données, en utilisation des systèmes logiciels modernes et en adaptabilité. La formation continue est essentielle pour s’assurer que les équipes sont prêtes à répondre aux défis de cette nouvelle ère industrielle.

Compétences techniques et technologies de pointe : ce qu’il faut maîtriser

Dans l’ère de l’industrie 4.0, les compétences techniques requises pour exceller dans le domaine de la maintenance industrielle ont évolué de manière significative. Les professionnels doivent désormais maîtriser des technologies de pointe telles que l’Internet des Objets (IoT) et l’intelligence artificielle (IA) pour optimiser les processus et améliorer l’efficacité opérationnelle.

Maîtrise de l’Internet des Objets (IoT)

L’IoT a révolutionné la façon dont les équipements sont surveillés et entretenus. Grâce à des capteurs intelligents et des dispositifs connectés, vos équipements peuvent communiquer en temps réel avec des systèmes logiciels, fournissant des données précieuses sur leur état et leur performance. Pour tirer parti de cette technologie, il est crucial de comprendre comment intégrer et utiliser ces dispositifs au sein de votre infrastructure de gestion de maintenance. La capacité à interpréter les données générées par l’IoT permet de prévoir les pannes, d’optimiser la maintenance préventive et de réduire les temps d’arrêt.

Intelligence artificielle et maintenance prédictive

L’intelligence artificielle joue un rôle crucial dans la maintenance prédictive, permettant d’analyser des volumes massifs de données pour identifier des tendances et des anomalies. Les algorithmes d’IA peuvent prédire les défaillances avant qu’elles ne surviennent, offrant ainsi une opportunité d’intervention proactive. Pour les experts en maintenance, il est essentiel de comprendre comment ces algorithmes fonctionnent et comment les intégrer dans votre système de gestion pour maximiser leur potentiel. La maîtrise des outils d’analyse de données et des logiciels d’IA devient une compétence incontournable pour anticiper et résoudre les problèmes de manière efficace.

Compétences en robotique et automatisation

Avec l’automatisation croissante des processus industriels, la connaissance de la robotique devient de plus en plus importante. Les robots industriels sont utilisés pour des tâches répétitives et dangereuses, améliorant la sécurité et l’efficacité. Les professionnels de la maintenance doivent être capables de programmer, entretenir et réparer ces robots. Une compréhension approfondie des systèmes automatisés et des protocoles de communication entre les machines est indispensable pour garantir une intégration fluide et une opération sans faille.

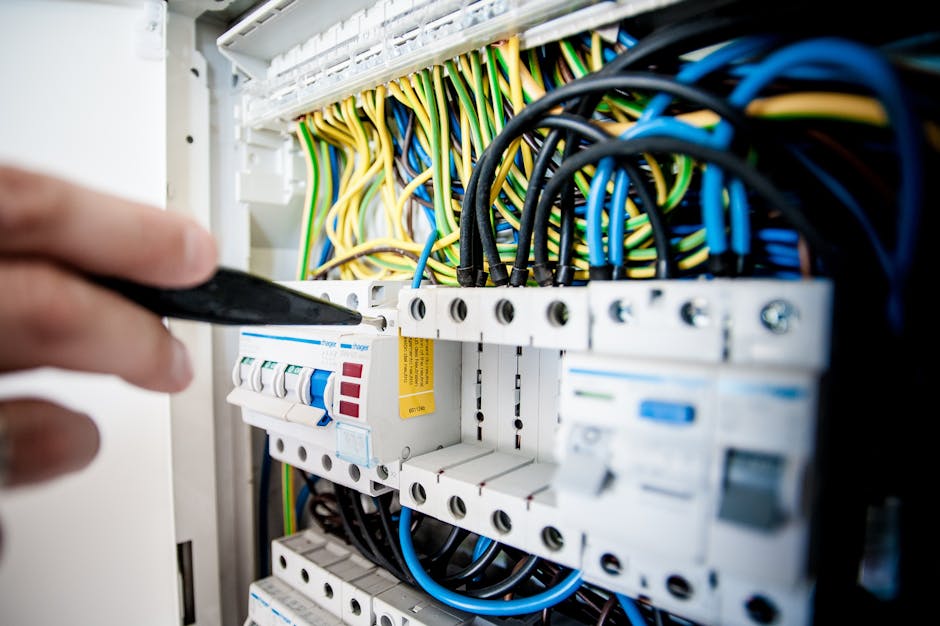

Cyber-sécurité et protection des données

Dans un environnement où les systèmes sont de plus en plus interconnectés, la cyber-sécurité est une priorité absolue. Les professionnels de la maintenance doivent être conscients des risques de sécurité associés à l’IoT et aux systèmes connectés. La protection des données sensibles et la sécurisation des réseaux industriels contre les cyberattaques nécessitent des compétences spécifiques en cyber-sécurité. La mise en place de protocoles de sécurité robustes et la formation continue sur les menaces émergentes sont essentielles pour protéger vos installations et garantir la continuité des opérations.

En intégrant ces compétences techniques avancées, vous serez mieux préparé à naviguer dans l’environnement complexe de l’industrie 4.0, améliorant ainsi la fiabilité et la performance de vos équipements.

Soft skills : l’importance des compétences interpersonnelles en maintenance

Dans un environnement industriel de plus en plus automatisé et interconnecté, les compétences techniques ne suffisent plus. Les compétences interpersonnelles, ou soft skills, jouent un rôle crucial dans l’efficacité et la performance des équipes de maintenance. Voici pourquoi ces compétences sont essentielles et comment elles peuvent être développées.

Communication efficace : un levier de performance

La communication est au cœur de toute activité de maintenance réussie. Que ce soit pour transmettre des informations sur l’état des équipements, coordonner des interventions ou partager des connaissances, une communication claire et précise est indispensable. Une bonne communication permet de réduire les erreurs, d’optimiser les interventions et d’assurer une meilleure coordination entre les équipes. Par exemple, un technicien capable d’expliquer clairement une panne à ses collègues ou à un superviseur facilitera la résolution rapide du problème.

Travail d’équipe : synergie et collaboration

Le travail en équipe est une autre compétence essentielle dans le domaine de la maintenance. Les équipes de maintenance doivent souvent collaborer avec d’autres départements, comme la production ou la qualité, pour assurer le bon fonctionnement des équipements. Une collaboration efficace permet de résoudre plus rapidement les problèmes et d’améliorer la productivité globale. Par exemple, une équipe de maintenance qui travaille en étroite collaboration avec les opérateurs de production peut identifier et résoudre les problèmes avant qu’ils n’affectent la chaîne de production.

Adaptabilité et résolution de problèmes

Dans un environnement industriel dynamique, les situations imprévues sont courantes. Les professionnels de la maintenance doivent être capables de s’adapter rapidement aux changements et de trouver des solutions efficaces aux problèmes qui se posent. L’adaptabilité et la capacité à résoudre les problèmes sont des compétences qui permettent de minimiser les temps d’arrêt et de maintenir une production continue. Par exemple, face à une panne imprévue, un technicien adaptable et ingénieux pourra trouver une solution temporaire pour maintenir l’équipement en fonction jusqu’à ce qu’une réparation permanente puisse être effectuée.

En conclusion, les compétences interpersonnelles sont tout aussi importantes que les compétences techniques pour les professionnels de la maintenance. Elles permettent non seulement d’améliorer l’efficacité des interventions, mais aussi de créer un environnement de travail plus collaboratif et harmonieux. Pour développer ces compétences, il est essentiel de mettre en place des programmes de formation continue et de favoriser une culture de communication ouverte et de collaboration au sein de vos équipes.

Formation continue : s’adapter aux exigences de l’industrie 4.0

La transformation rapide de l’industrie vers l’ère 4.0 exige une adaptation constante des compétences en maintenance. Pour rester compétitifs, les professionnels du secteur doivent embrasser la formation continue comme une nécessité incontournable.

Pourquoi la formation continue est essentielle

L’évolution technologique rapide signifie que les connaissances et les compétences acquises hier peuvent devenir obsolètes demain. Les innovations telles que l’Internet des Objets (IoT), l’intelligence artificielle (IA) et les systèmes cyber-physiques demandent une mise à jour régulière des compétences. En investissant dans des programmes de formation continue, vous assurez que vos équipes sont à jour avec les dernières avancées et pratiques de l’industrie.

Les types de formations à privilégier

Pour répondre aux exigences de l’industrie 4.0, il est crucial de choisir des formations adaptées à vos besoins spécifiques. Voici quelques exemples :

- Formations techniques avancées : Celles-ci couvrent des domaines comme la programmation des automates, l’analyse de données et la cybersécurité industrielle.

- Certifications spécialisées : Obtenez des certifications reconnues pour valider les compétences acquises et renforcer la crédibilité professionnelle de vos équipes.

- Formations en soft skills : L’accent sur les compétences interpersonnelles telles que la communication, la gestion de projets et le leadership est essentiel pour une collaboration efficace.

Mettre en place un programme de formation continue

Pour maximiser l’impact de la formation continue, il est important de structurer un programme bien défini. Voici quelques étapes clés :

- Évaluation des besoins : Identifiez les lacunes de compétences actuelles et futures en fonction des objectifs de votre entreprise.

- Planification des sessions de formation : Organisez des sessions régulières et flexibles pour permettre à vos équipes de se former sans perturber les opérations quotidiennes.

- Suivi et évaluation : Mesurez régulièrement l’efficacité des formations à travers des évaluations et des retours d’expérience pour ajuster les programmes en conséquence.

Exemples concrets de réussite

Considérons l’exemple d’une entreprise qui a intégré un programme de formation continue en maintenance prédictive. Grâce à cette initiative, elle a pu réduire les temps d’arrêt imprévus de 30% et augmenter l’efficacité opérationnelle de 20%. Ces résultats démontrent l’importance de l’investissement dans le développement professionnel continu.

En conclusion, la formation continue est un levier stratégique pour s’adapter aux exigences de l’industrie 4.0. En investissant dans le développement des compétences de vos équipes, vous assurez non seulement leur compétitivité, mais aussi la pérennité de votre entreprise dans un environnement technologique en constante évolution.

Sécurité et maintenance prédictive : nouvelles compétences à intégrer

Assurer la sécurité dans un environnement industriel avancé

Dans un contexte de transformation numérique, la sécurité devient une priorité absolue. Les professionnels de la maintenance doivent désormais intégrer des compétences avancées en matière de sécurité industrielle. Cela inclut la compréhension des protocoles de sécurité, la capacité à identifier les risques potentiels et à mettre en œuvre des mesures préventives. Les équipements doivent être protégés non seulement contre les pannes mécaniques mais aussi contre les cyberattaques. La connaissance des normes de sécurité comme l’ISO 45001 et les réglementations locales est indispensable pour garantir un environnement de travail sécurisé.

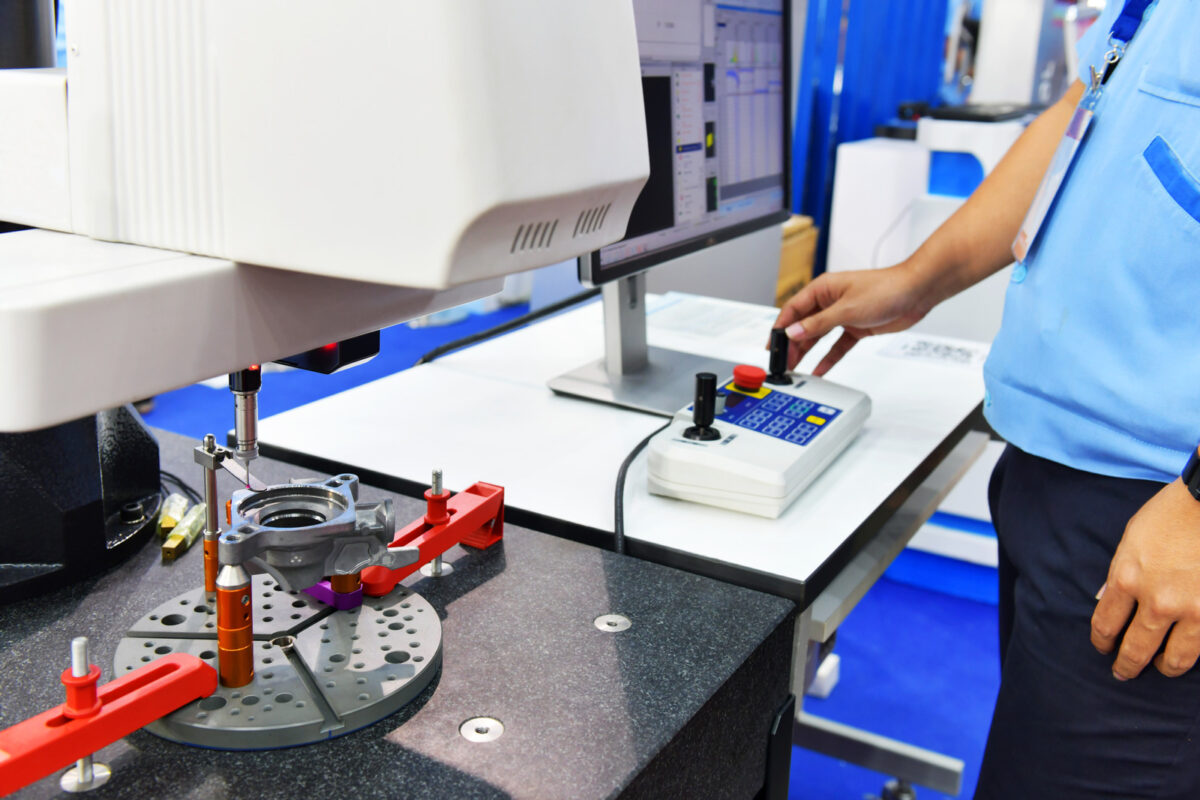

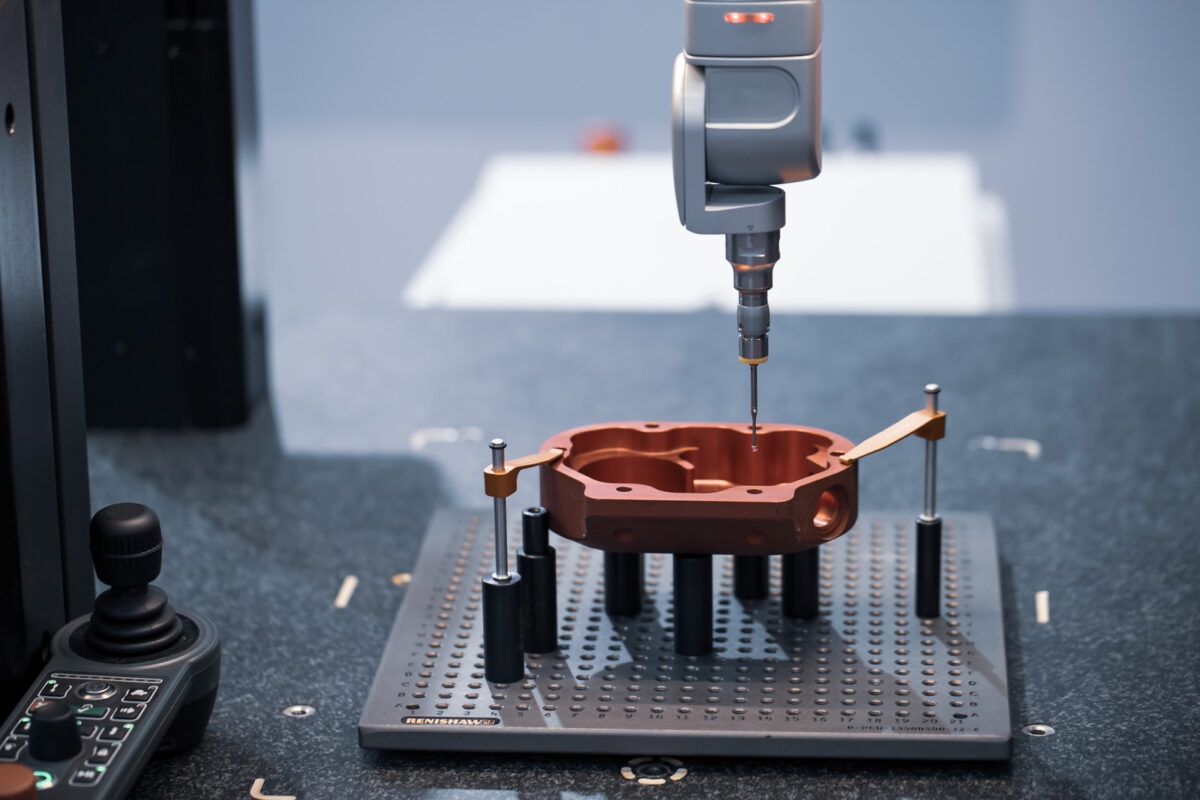

La maintenance prédictive : anticipation et prévention

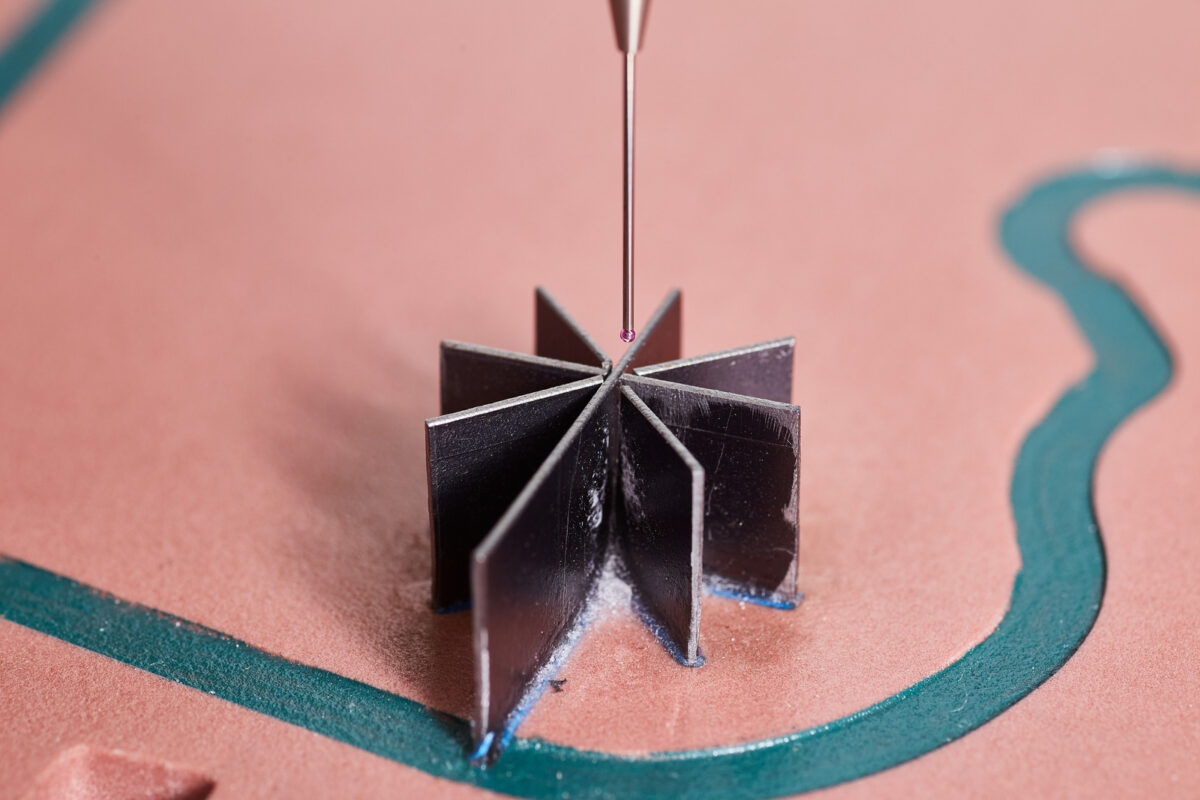

La maintenance prédictive repose sur l’utilisation de technologies de pointe telles que l’Internet des Objets (IoT) et l’intelligence artificielle (IA) pour anticiper les défaillances avant qu’elles ne surviennent. Pour maîtriser cette approche, les techniciens doivent se familiariser avec les outils de gestion capables de collecter et analyser des données en temps réel. Par exemple, l’analyse vibratoire et la thermographie infrarouge sont des techniques couramment utilisées pour détecter les anomalies.

Compétences analytiques et interprétation des données

La mise en œuvre de stratégies de maintenance prédictive nécessite des compétences analytiques avancées. Les professionnels doivent être capables d’interpréter des données complexes pour prendre des décisions éclairées. La gestion de la maintenance doit inclure la capacité à utiliser des logiciels de gestion de maintenance assistée par ordinateur (GMAO) pour surveiller les performances des équipements et prévoir les interventions nécessaires. La formation sur des outils spécifiques de visualisation de données, comme des tableaux de bord interactifs, est également cruciale.

Collaboration interdisciplinaire

Pour maximiser l’efficacité des stratégies de maintenance prédictive, une collaboration étroite entre différentes équipes est essentielle. Les professionnels de la maintenance doivent travailler en étroite collaboration avec les départements de production, de qualité et de sécurité. Cette approche interdisciplinaire permet de partager des informations critiques et d’élaborer des solutions globales et efficaces.

Exemples concrets d’application

Prenons un exemple concret : une usine de production utilise des capteurs IoT pour surveiller les niveaux de vibration des moteurs. Grâce à un système de maintenance avancé, les techniciens peuvent recevoir des alertes en temps réel lorsque les vibrations dépassent un seuil critique. Cela permet d’intervenir avant qu’une panne majeure ne se produise, réduisant ainsi les temps d’arrêt et les coûts de réparation.

Il est également important de noter que des compétences en cybersécurité deviennent de plus en plus critiques. Protéger les systèmes de maintenance contre les cyber-menaces est désormais une compétence incontournable pour les professionnels de la maintenance.

En intégrant ces nouvelles compétences, les équipes seront mieux préparées à relever les défis de l’industrie 4.0 et à garantir une efficacité opérationnelle maximale.

Conclusion

En conclusion, l’Industrie 4.0 redéfinit profondément les exigences en matière de compétences pour les professionnels de la maintenance. Pour rester compétitifs, il est crucial d’embrasser les technologies de pointe comme l’Internet des Objets (IoT), l’intelligence artificielle (IA) et l’analyse de données massives. Ces outils permettent non seulement d’optimiser les processus de maintenance, mais aussi de prévenir les pannes et d’assurer une efficacité opérationnelle maximale.

La formation continue joue un rôle essentiel dans ce contexte en garantissant que les équipes restent à la pointe des innovations technologiques. En investissant dans des programmes de formation adaptés et en encourageant une culture de l’apprentissage, vous pouvez non seulement améliorer la performance de votre gestion de maintenance, mais aussi renforcer la sécurité et la collaboration interdisciplinaire au sein de vos opérations.

Pour maximiser les avantages de l’Industrie 4.0, il est indispensable de développer des compétences avancées en analyse de données, en utilisation des systèmes logiciels modernes et en adaptabilité. Les équipes doivent être prêtes à répondre aux défis de cette nouvelle ère industrielle en intégrant des pratiques de maintenance prédictive et en adoptant une approche proactive face aux problèmes.

N’attendez plus pour agir ! Prenez dès maintenant des mesures pour améliorer votre gestion de maintenance en intégrant les technologies et compétences de l’Industrie 4.0. En investissant dans la formation continue et en développant une expertise avancée, vous assurerez la pérennité et la compétitivité de vos opérations dans un environnement technologique en constante évolution.

FAQ sur les compétences en maintenance dans l’Industrie 4.0

Comment l’Industrie 4.0 transforme-t-elle les compétences requises en maintenance industrielle ?

L’Industrie 4.0 introduit des technologies avancées telles que l’Internet des Objets (IoT), l’intelligence artificielle (IA) et l’analyse de données massives, modifiant ainsi les compétences nécessaires pour les professionnels de la maintenance. Les techniciens doivent désormais être capables d’interpréter des données complexes, d’utiliser des systèmes logiciels modernes pour la surveillance en temps réel et d’adopter une approche proactive pour la maintenance prédictive. La capacité à intégrer et utiliser ces nouvelles technologies est devenue indispensable pour maximiser l’efficacité et la fiabilité des équipements.

Quelles sont les compétences en analyse de données nécessaires pour les professionnels de la maintenance ?

Avec l’importance croissante des données dans l’Industrie 4.0, les compétences en analyse de données sont cruciales. Les professionnels doivent savoir utiliser des outils d’analyse avancés pour interpréter les données générées par les systèmes de maintenance. Cela inclut la capacité à identifier des tendances, à prévoir des pannes potentielles et à prendre des décisions éclairées basées sur des données factuelles. La maîtrise des logiciels de gestion de maintenance assistée par ordinateur (GMAO) et des outils de visualisation de données est également essentielle pour optimiser les performances opérationnelles.

Pourquoi la formation continue est-elle cruciale dans le contexte de l’Industrie 4.0 ?

La formation continue est essentielle pour s’adapter aux évolutions rapides de l’Industrie 4.0. Les technologies et les processus évoluent constamment, rendant les compétences acquises obsolètes plus rapidement. Les programmes de formation continue permettent aux professionnels de rester à jour avec les dernières innovations et pratiques de l’industrie. Ils garantissent que les équipes sont équipées des connaissances et des compétences nécessaires pour utiliser efficacement les nouveaux outils et technologies, assurant ainsi une maintenance optimisée et une réduction des temps d’arrêt.

Comment les compétences en cybersécurité s’intègrent-elles dans la maintenance industrielle ?

Avec l’interconnexion croissante des systèmes et des équipements, la cybersécurité est devenue une compétence indispensable pour les professionnels de la maintenance. Les techniciens doivent être conscients des risques de sécurité associés aux dispositifs IoT et aux systèmes connectés. Ils doivent savoir mettre en œuvre des protocoles de sécurité robustes pour protéger les données sensibles et sécuriser les réseaux industriels contre les cyberattaques. La formation en cybersécurité permet de prévenir les intrusions et de garantir la continuité des opérations dans un environnement de plus en plus numérique.

Fort de plus de 15 ans d’expérience dans la gestion de la maintenance assistée par ordinateur (GMAO), je me spécialise dans l’optimisation des processus de maintenance pour les entreprises industrielles. En tant que consultant chez Cockerill Maintenance & Ingénierie (CMI) et contributeur pour gestionmaintenance.com, j’accompagne les organisations dans l’amélioration de leur efficacité opérationnelle et la réduction de leurs coûts.

0 commentaires