Lorsqu’il s’agit de la sécurité des sites industriels, la maintenance joue un rôle plus que crucial. Imaginez un instant : un incident évité grâce à une simple vérification de routine ou une catastrophe due à un équipement défaillant. La différence entre ces deux scénarios réside souvent dans la qualité de la maintenance effectuée. Vous vous demandez peut-être pourquoi la maintenance est si essentielle pour garantir la sécurité de vos installations ? Ou encore, quels sont les risques réels de négliger cet aspect ? Dans cet article, nous allons explorer en profondeur les différents aspects de la sécurité maintenance et vous fournir des techniques précieuses pour prévenir les accidents industriels. Découvrez comment la maintenance préventive et prédictive peut transformer votre approche de la sécurité et le rôle clé des techniciens dans cette démarche. Plongez avec nous dans les meilleures pratiques pour protéger vos sites industriels et assurer un environnement de travail sûr pour tous.

Sécurité maintenance : pourquoi la maintenance est cruciale pour la sécurité des sites industriels

La sécurité des sites industriels repose sur plusieurs piliers, dont l’un des plus cruciaux est la maintenance des équipements. Dans le contexte industriel, une défaillance mécanique ou technique peut avoir des conséquences désastreuses, tant sur le plan humain qu’économique. C’est pourquoi une gestion rigoureuse de la maintenance est essentielle pour prévenir les accidents et garantir un environnement de travail sécurisé.

Importance de la maintenance pour la sécurité

La maintenance régulière des équipements industriels permet de détecter et de corriger les anomalies avant qu’elles ne se transforment en pannes majeures. Un système de gestion de maintenance assistée par ordinateur (GMAO) joue un rôle clé dans cette démarche en offrant une vision globale et en temps réel de l’état des installations. Grâce à ces outils, les responsables de maintenance peuvent planifier des interventions préventives, réduire les temps d’arrêt imprévus et ainsi minimiser les risques d’accidents.

Cas concret : la maintenance des systèmes de sécurité incendie

Par exemple, dans une usine de production chimique, les systèmes de sécurité incendie doivent être régulièrement inspectés et entretenus. Une solution logicielle de maintenance permet d’automatiser les rappels de vérification et de consigner toutes les interventions réalisées. En cas d’incendie, un système bien entretenu fonctionnera de manière optimale, assurant ainsi la protection des employés et des installations.

Normes et réglementations

Les normes de sécurité industrielle imposent des exigences strictes en matière de maintenance. Le respect de ces normes passe par l’utilisation de systèmes de maintenance efficaces qui garantissent une traçabilité complète des opérations. Ces outils permettent de documenter chaque intervention, de suivre les pièces de rechange utilisées et de s’assurer que toutes les inspections réglementaires sont effectuées dans les délais impartis.

Les risques de négliger la maintenance : impact sur la sécurité industrielle

La négligence en matière de maintenance peut avoir des conséquences graves sur la sécurité des sites industriels. Ignorer les besoins de maintenance de vos équipements peut entraîner des défaillances techniques imprévues, susceptibles de provoquer des accidents industriels majeurs.

Défaillances des équipements et risques associés

Lorsque les équipements ne sont pas correctement entretenus, ils peuvent devenir des sources de danger. Par exemple, une machine dont les pièces sont usées peut entraîner un dysfonctionnement, générant des situations dangereuses pour les opérateurs. Un système de gestion de maintenance efficace permet de planifier et d’exécuter des interventions régulières, évitant ainsi les pannes soudaines et les risques associés.

Conséquences économiques et légales

Les défaillances non prévues peuvent également avoir des conséquences économiques importantes. Les arrêts de production non planifiés entraînent des pertes de revenus et augmentent les coûts de réparation en urgence. De plus, les accidents industriels peuvent engager la responsabilité légale de l’entreprise, entraînant des sanctions financières et des atteintes à la réputation. Un logiciel de gestion de maintenance permet de minimiser ces risques en garantissant la fiabilité et la disponibilité des équipements.

Impact sur la santé et la sécurité des travailleurs

La sécurité des travailleurs est directement affectée par la qualité de la maintenance. Des équipements mal entretenus peuvent être à l’origine de blessures graves, voire mortelles. En mettant en place une solution logicielle de maintenance, vous assurez non seulement la sécurité de vos installations mais aussi celle de vos employés. En effet, ces outils permettent de suivre l’état des équipements en temps réel et de planifier des interventions préventives, réduisant ainsi les risques d’accidents.

En conclusion, une gestion rigoureuse de la maintenance est essentielle pour garantir la sécurité des sites industriels. Négliger cet aspect peut entraîner des conséquences graves, tant sur le plan humain que financier. Utiliser un système de gestion de maintenance assistée par ordinateur est une solution efficace pour prévenir ces risques et assurer un environnement de travail sûr et fiable.

Techniques de maintenance préventive pour garantir la sécurité des installations

La mise en place de techniques de maintenance préventive est essentielle pour assurer la sécurité des installations industrielles. En anticipant les problèmes potentiels avant qu’ils ne surviennent, vous pouvez réduire les risques d’accidents et garantir une exploitation sans interruption.

Élaboration d’un plan de maintenance préventive

Pour commencer, il est crucial de développer un plan de maintenance préventive détaillé. Ce plan doit inclure un calendrier précis des inspections et des interventions nécessaires. En utilisant un système de gestion de maintenance, vous pouvez automatiser la planification des tâches et recevoir des rappels pour les inspections à venir. Cela permet de ne jamais manquer une intervention critique.

Utilisation d’outils de diagnostic avancés

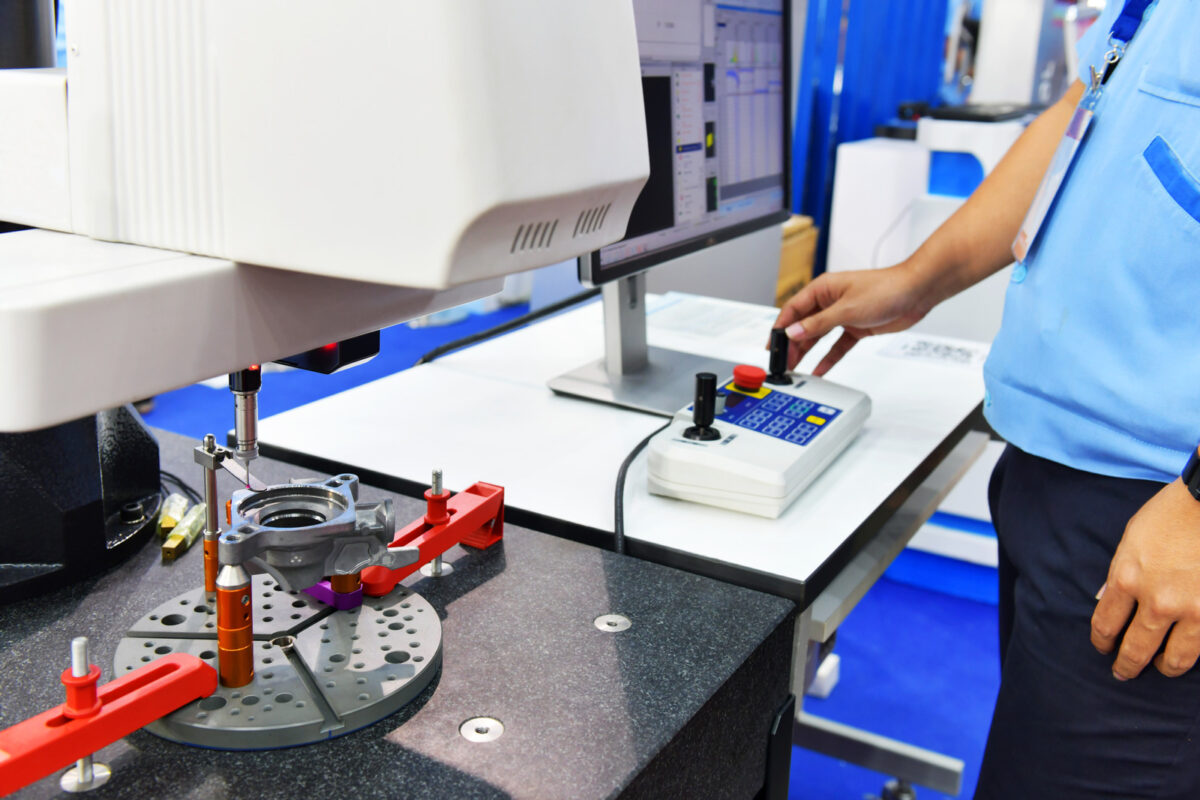

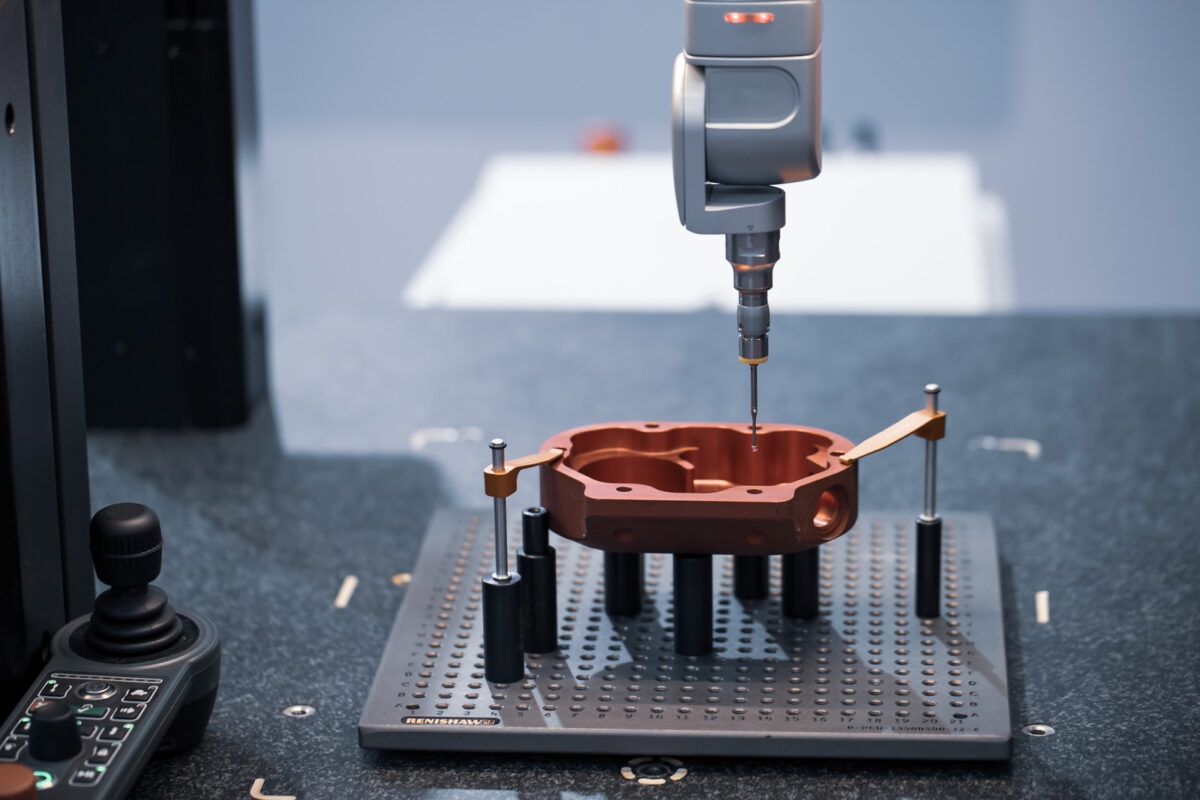

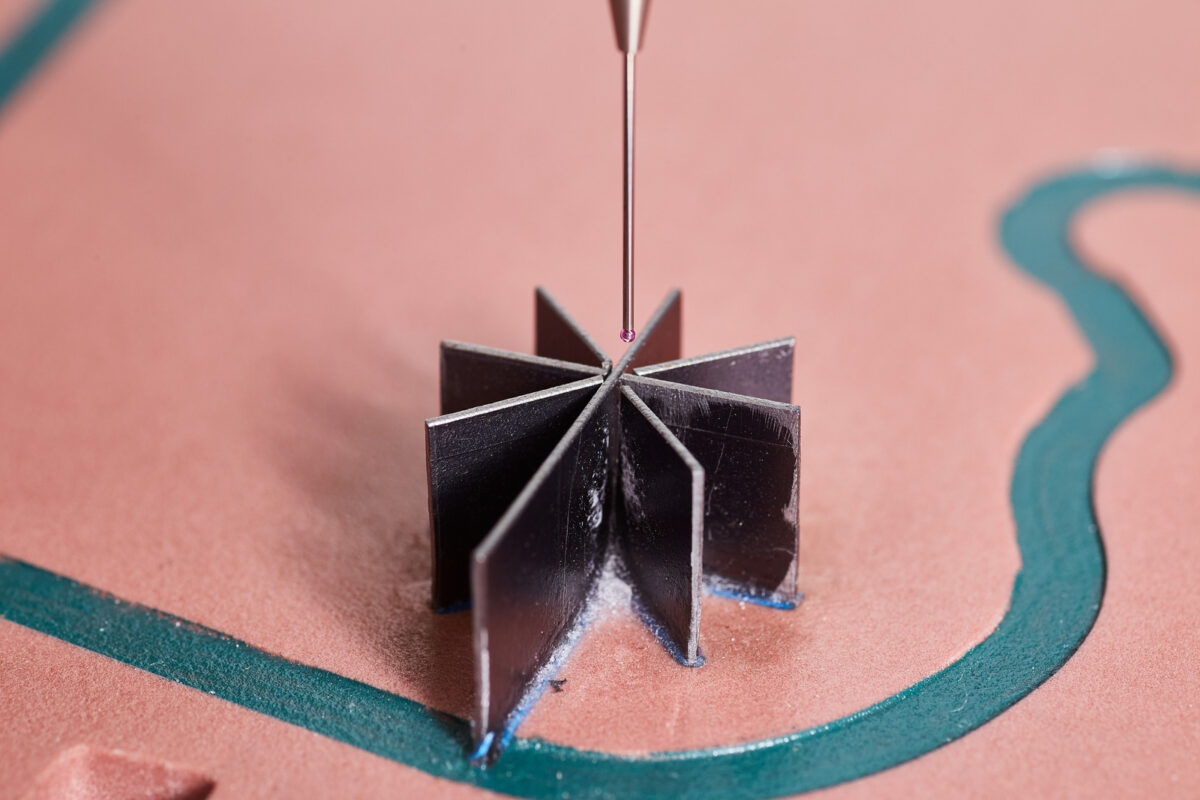

Les outils de diagnostic avancés, tels que les capteurs de vibration et les thermographies infrarouges, jouent un rôle clé dans la détection précoce des anomalies. Ces technologies permettent de surveiller en temps réel l’état de vos équipements et d’identifier les signes de défaillance avant qu’ils ne deviennent critiques. En intégrant ces outils avec votre solution logicielle, vous pouvez centraliser les données et analyser les tendances pour prendre des décisions éclairées.

Formation continue du personnel

La formation continue du personnel de maintenance est également un élément crucial. Un personnel bien formé est capable d’identifier rapidement les signes de dysfonctionnement et de prendre les mesures appropriées. En investissant dans des programmes de formation réguliers, vous améliorez non seulement la compétence de vos équipes, mais aussi la sécurité globale de vos installations.

Inspections régulières et audits

Les inspections régulières et les audits sont indispensables pour vérifier la conformité des équipements avec les normes de sécurité. En utilisant un outil de maintenance, vous pouvez documenter chaque inspection et audit, ce qui facilite la traçabilité et le suivi des actions correctives. Les audits permettent de vérifier que les procédures de maintenance sont correctement suivies et que les équipements sont en bon état de fonctionnement.

Exemple concret : la maintenance des systèmes de ventilation

Prenons l’exemple des systèmes de ventilation dans une usine chimique. Une maintenance préventive rigoureuse, incluant le nettoyage régulier des filtres et la vérification des moteurs, peut prévenir les accumulations de particules nocives et réduire le risque d’explosion. En utilisant un système logiciel pour planifier et enregistrer ces interventions, vous assurez une traçabilité complète et une réactivité optimale en cas de détection d’anomalies.

En conclusion, la mise en œuvre de techniques de maintenance préventive est indispensable pour garantir la sécurité des installations industrielles. En adoptant une approche proactive, en utilisant des outils de diagnostic avancés et en formant continuellement votre personnel, vous pouvez non seulement améliorer la sécurité, mais aussi optimiser la performance de vos équipements.

Comment la maintenance prédictive réduit les incidents industriels

Anticiper les défaillances pour une meilleure sécurité

La maintenance prédictive repose sur l’analyse de données en temps réel pour anticiper les défaillances des équipements avant qu’elles ne surviennent. En utilisant des capteurs et des algorithmes avancés, les systèmes de maintenance peuvent détecter des signes précurseurs de pannes. Cela permet aux techniciens d’intervenir de manière proactive, réduisant ainsi le risque d’incidents industriels. Par exemple, la surveillance des vibrations anormales dans une machine peut indiquer un problème imminent, permettant une intervention avant que la machine ne tombe en panne de manière catastrophique.

Réduction des temps d’arrêt imprévus

Les interruptions imprévues des opérations peuvent entraîner des situations dangereuses, notamment dans les environnements industriels complexes. Grâce à la maintenance prédictive, vous pouvez planifier les interventions de maintenance lors des périodes de faible activité, minimisant ainsi les interruptions et les risques associés. Un système de gestion de maintenance efficace vous permet de planifier ces interventions de manière stratégique, garantissant la continuité des opérations et la sécurité des travailleurs.

Optimisation des ressources et des coûts

Un autre avantage de la maintenance prédictive est l’optimisation des ressources. En anticipant les besoins en maintenance, vous pouvez mieux gérer vos stocks de pièces de rechange et vos équipes de maintenance. Cela permet non seulement de réduire les coûts, mais aussi de garantir que les interventions sont effectuées de manière efficace et en toute sécurité. Par exemple, en sachant à l’avance quelles pièces seront nécessaires, vous évitez les retards dus à l’indisponibilité de composants critiques.

Amélioration de la conformité réglementaire

La conformité aux normes de sécurité et aux réglementations industrielles est essentielle pour éviter des sanctions et garantir un environnement de travail sûr. Les solutions logicielles de maintenance prédictive permettent de documenter chaque intervention et de maintenir des enregistrements précis des états des équipements. Cela facilite les audits et les inspections, et assure que votre installation respecte toutes les exigences légales en matière de sécurité.

Cas concret : le secteur pétrochimique

Dans le secteur pétrochimique, par exemple, la maintenance prédictive joue un rôle crucial. Les raffineries utilisent des systèmes sophistiqués pour surveiller en continu les conditions des équipements critiques comme les pompes et les compresseurs. En détectant des anomalies telles que des variations de température ou de pression, ces systèmes permettent d’intervenir avant qu’une défaillance majeure ne se produise, réduisant ainsi les risques d’explosions ou de fuites de substances dangereuses.

En intégrant ces pratiques de maintenance prédictive dans votre gestion quotidienne, vous pouvez non seulement améliorer l’efficacité opérationnelle de vos installations, mais aussi garantir un environnement de travail plus sûr pour vos équipes.

Le rôle des techniciens de maintenance dans la prévention des accidents industriels

Les techniciens de maintenance jouent un rôle crucial dans la prévention des accidents industriels. Leur expertise et leurs actions quotidiennes permettent de garantir un environnement de travail sûr et conforme aux normes de sécurité. Ils sont non seulement responsables de la réparation des équipements défectueux mais aussi de la mise en œuvre des stratégies de maintenance préventive et prédictive.

Inspection régulière et identification des risques

Les techniciens de maintenance effectuent des inspections régulières pour identifier les éventuels risques avant qu’ils ne deviennent des problèmes majeurs. En utilisant des outils de gestion modernes, ils peuvent suivre l’état de chaque équipement et planifier les interventions nécessaires. Par exemple, une inspection régulière des systèmes hydrauliques peut révéler des fuites mineures qui, si elles ne sont pas traitées, pourraient entraîner une défaillance catastrophique.

Formation et sensibilisation

La formation continue est essentielle pour que les techniciens restent à jour avec les dernières technologies et méthodes de maintenance. Des sessions de formation régulières sur les nouvelles techniques de maintenance et les mises à jour des protocoles de sécurité permettent aux techniciens de réagir efficacement face à des situations imprévues. De plus, ils jouent un rôle clé dans la sensibilisation des autres employés aux pratiques sécuritaires, renforçant ainsi la culture de sécurité au sein de l’entreprise.

Utilisation de systèmes de gestion avancés

L’intégration de systèmes logiciels avancés permet aux techniciens de maintenance de surveiller en temps réel les performances des équipements. Ces outils de gestion fournissent des données précieuses qui aident à prendre des décisions éclairées. Par exemple, en utilisant un système de maintenance prédictive, les techniciens peuvent anticiper les pannes et planifier les interventions avant que les problèmes ne surviennent, réduisant ainsi le risque d’accidents.

Réactivité et résolution rapide des problèmes

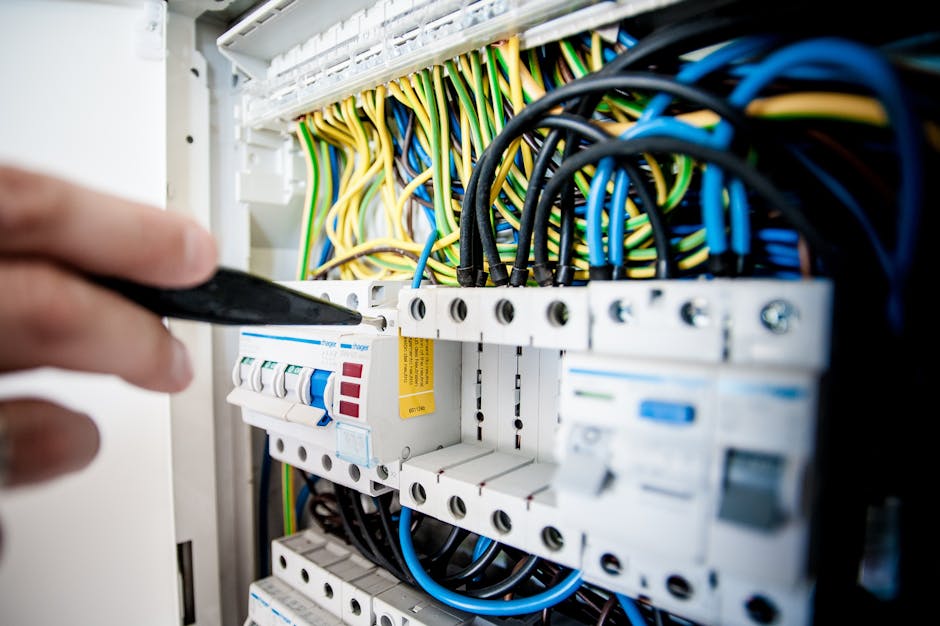

La capacité des techniciens de maintenance à réagir rapidement aux pannes et aux dysfonctionnements est essentielle pour minimiser les interruptions de production et les risques associés. Une intervention rapide et efficace permet de maintenir la sécurité des installations et de prévenir les accidents potentiels. Par exemple, une réponse immédiate à une alerte de surchauffe dans un moteur électrique peut éviter un incendie potentiel.

En conclusion, les techniciens de maintenance sont des acteurs essentiels dans la prévention des accidents industriels. Leur expertise, combinée à l’utilisation de systèmes de gestion de maintenance modernes, garantit la sécurité et la fiabilité des installations industrielles.

Conclusion

En conclusion, il est indéniable que la gestion rigoureuse de la maintenance joue un rôle fondamental dans la sécurité des sites industriels. Les risques associés à la négligence de la maintenance sont trop importants pour être ignorés, allant des défaillances techniques aux conséquences économiques et légales, sans oublier l’impact direct sur la sécurité des travailleurs.

La mise en œuvre de solutions de gestion de maintenance assistée par ordinateur (GMAO) permet de centraliser et d’automatiser les processus de maintenance, garantissant ainsi une surveillance continue et une intervention proactive. En adoptant des techniques de maintenance préventive et prédictive, vous pouvez non seulement anticiper les pannes, mais aussi optimiser les ressources et améliorer la conformité réglementaire.

Les techniciens de maintenance, armés de ces outils modernes, deviennent des acteurs clés dans la prévention des accidents industriels. Leur expertise, combinée à des systèmes de gestion avancés, assure une réactivité et une efficacité accrues, essentielles pour maintenir un environnement de travail sûr et fiable.

Pour renforcer la sécurité de vos installations, il est crucial d’investir dans une GMAO performante et de former continuellement votre personnel. En agissant dès maintenant, vous pouvez transformer votre gestion de maintenance en un pilier de la sécurité industrielle et garantir la pérennité de vos opérations.

Ne laissez pas la sécurité de vos sites industriels au hasard. Adoptez une approche proactive en matière de maintenance et assurez-vous que vos installations sont toujours en parfait état de fonctionnement. La sécurité de vos employés et la réussite de vos opérations en dépendent.

FAQ sur la sécurité maintenance des sites industriels

Pourquoi la maintenance préventive est-elle essentielle pour la sécurité des sites industriels ?

La maintenance préventive permet de détecter et corriger les anomalies avant qu’elles ne se transforment en pannes majeures. En planifiant des interventions régulières, vous pouvez réduire les risques de défaillances imprévues qui pourraient entraîner des accidents graves. Un système de gestion de maintenance aide à automatiser ces tâches, garantissant que les inspections et les réparations sont effectuées en temps opportun, ce qui contribue à un environnement de travail plus sûr.

Comment un système de gestion de maintenance assistée par ordinateur (GMAO) améliore-t-il la sécurité ?

Un système logiciel de maintenance offre une vision globale et en temps réel de l’état des équipements. Cela permet aux responsables de maintenance de planifier des interventions préventives, de réduire les temps d’arrêt imprévus et de minimiser les risques d’accidents. De plus, ces systèmes permettent de documenter toutes les interventions, assurant une traçabilité complète et facilitant la conformité aux normes de sécurité.

Quels sont les risques associés à la négligence de la maintenance sur les sites industriels ?

La négligence en matière de maintenance peut entraîner des défaillances techniques imprévues, susceptibles de provoquer des accidents industriels majeurs. Les conséquences peuvent inclure des blessures graves pour les travailleurs, des arrêts de production coûteux, des pertes de revenus et des sanctions légales. Un outil de gestion de maintenance aide à prévenir ces risques en assurant la fiabilité et la disponibilité des équipements.

Comment la maintenance prédictive contribue-t-elle à la sécurité industrielle ?

La maintenance prédictive repose sur l’analyse de données en temps réel pour anticiper les défaillances des équipements avant qu’elles ne surviennent. En utilisant des capteurs et des algorithmes avancés, les systèmes de maintenance peuvent détecter des signes précurseurs de pannes. Cela permet aux techniciens d’intervenir de manière proactive, réduisant ainsi le risque d’incidents industriels. Par exemple, la surveillance des vibrations anormales dans une machine peut indiquer un problème imminent, permettant une intervention avant que la machine ne tombe en panne de manière catastrophique.

Fort de plus de 15 ans d’expérience dans la gestion de la maintenance assistée par ordinateur (GMAO), je me spécialise dans l’optimisation des processus de maintenance pour les entreprises industrielles. En tant que consultant chez Cockerill Maintenance & Ingénierie (CMI) et contributeur pour gestionmaintenance.com, j’accompagne les organisations dans l’amélioration de leur efficacité opérationnelle et la réduction de leurs coûts.

0 commentaires