Dans un monde où la technologie évolue à une vitesse fulgurante, la gestion de la maintenance des équipements industriels devient un enjeu crucial. Comment pouvez-vous garantir que vos machines restent performantes et rentables au fil du temps ? L’anticipation de l’obsolescence des équipements est la clé pour éviter des interruptions coûteuses et des investissements imprévus. Cet article vous guidera à travers les stratégies essentielles pour détecter les signes précoces de vieillissement, mettre en place une maintenance préventive efficace, et explorer les solutions de modernisation. Vous découvrirez également les meilleures options de logiciels GMAO pour optimiser la gestion de vos actifs industriels. Plongeons ensemble dans les meilleures pratiques pour assurer la longévité et l’efficacité de vos équipements industriels.

Détecter les signes précoces d’obsolescence des équipements industriels

Comprendre les indicateurs de vieillissement des machines

Pour anticiper l’obsolescence de vos équipements, il est crucial de reconnaître les premiers signes de vieillissement. Les indicateurs incluent une augmentation des temps d’arrêt, une baisse de performance, des coûts de maintenance plus élevés et des difficultés à trouver des pièces de rechange. En surveillant ces aspects, vous pouvez identifier les équipements nécessitant une attention particulière avant qu’ils ne deviennent des gouffres financiers.

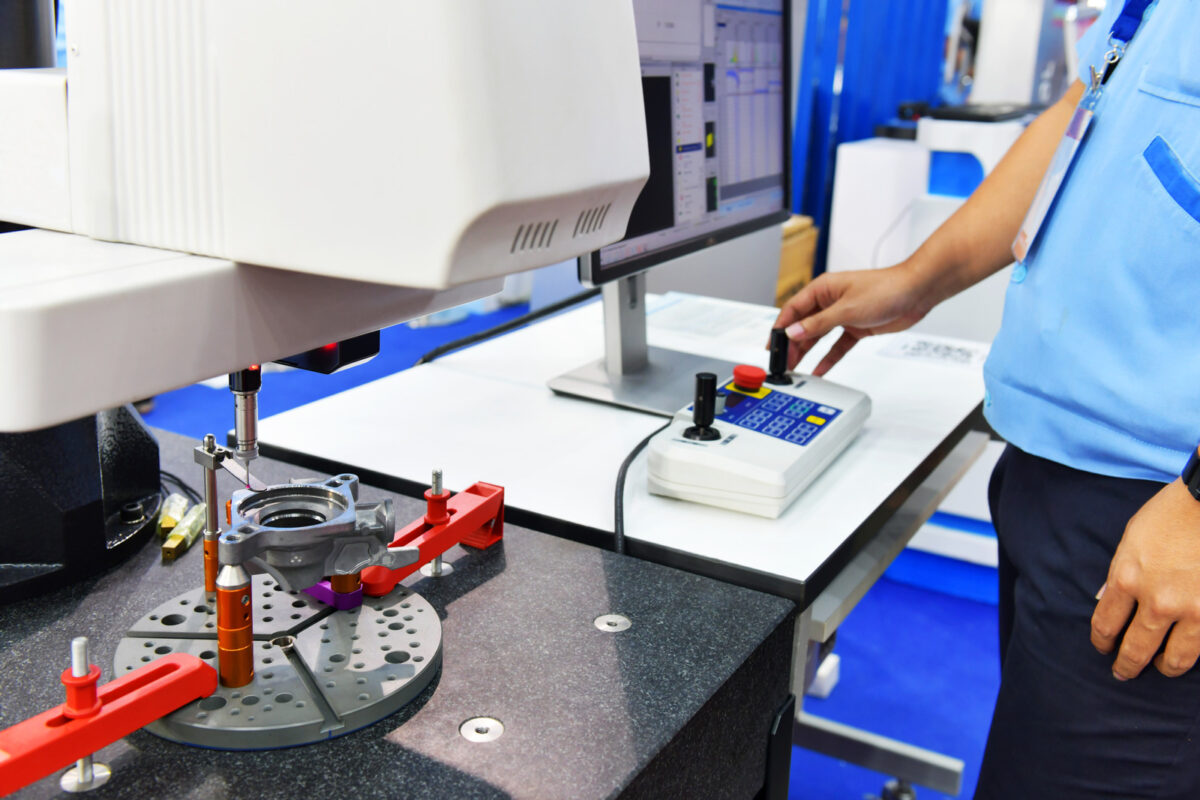

Comment les audits réguliers prolongent la durée de vie des équipements

Effectuer des audits réguliers est une pratique essentielle pour prolonger la durée de vie de vos machines. Ces inspections permettent de détecter les dysfonctionnements et les usures avant qu’ils ne deviennent critiques. En programmant des audits périodiques, vous garantissez la performance optimale de vos équipements tout en évitant les pannes imprévues. Cette approche proactive est un pilier fondamental pour une gestion de maintenance efficace.

Les coûts cachés de l’obsolescence non anticipée

L’obsolescence non anticipée engendre des coûts cachés souvent sous-estimés. Outre les dépenses directes liées aux réparations et aux remplacements, il y a des coûts indirects tels que les interruptions de production, la perte de productivité et le mécontentement des clients. En intégrant des stratégies de détection précoce, vous pouvez réduire ces coûts et optimiser la rentabilité de vos opérations industrielles.

Stratégies de maintenance préventive pour éviter l’obsolescence

Planifier des interventions avant les pannes critiques

La planification des interventions de maintenance avant que les pannes critiques ne surviennent est essentielle pour prolonger la durée de vie de vos équipements. Une stratégie de maintenance préventive bien conçue permet d’identifier et de résoudre les problèmes potentiels avant qu’ils ne deviennent graves. En effectuant des inspections régulières et en suivant un calendrier de maintenance, vous pouvez éviter les interruptions coûteuses et les réparations d’urgence. Les audits de performance et les contrôles de routine sont des éléments clés de cette approche proactive.

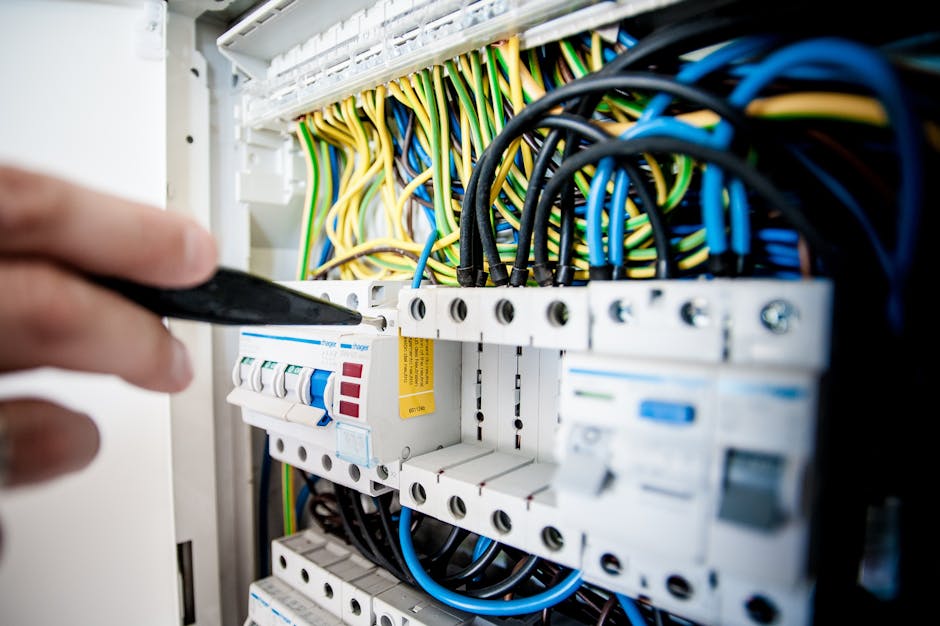

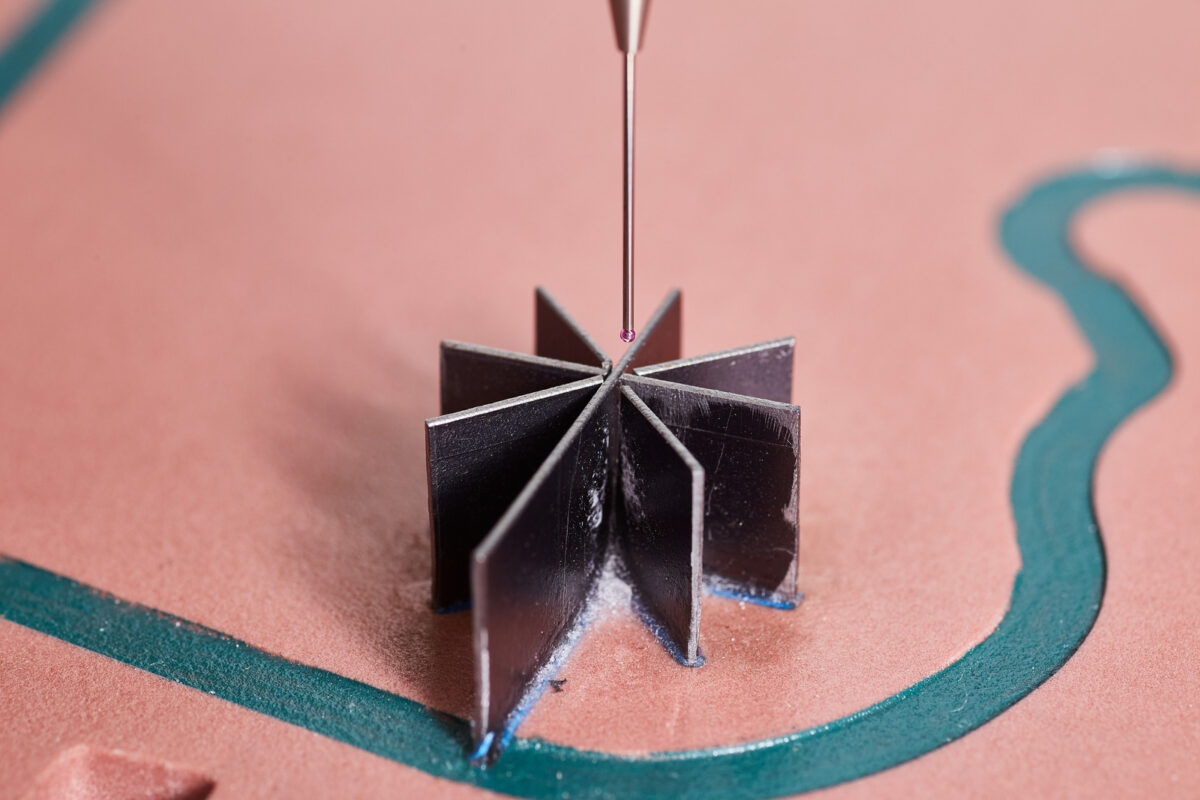

Utiliser des outils de monitoring pour une maintenance prédictive

L’intégration d’outils de monitoring avancés dans votre système de maintenance peut transformer votre approche de la gestion des équipements. Les capteurs IoT et les logiciels d’analyse de données permettent de surveiller en temps réel l’état de vos machines. Ces technologies collectent des données précieuses qui, une fois analysées, permettent de prévoir les défaillances et de planifier les interventions avant qu’une panne ne se produise. La maintenance prédictive, en utilisant des algorithmes sophistiqués, optimise non seulement la disponibilité des équipements mais réduit également les coûts de maintenance.

L’importance de la formation continue des techniciens

La formation continue de vos techniciens est cruciale pour maintenir une haute qualité de maintenance et pour s’adapter aux nouvelles technologies et méthodes. En investissant dans des programmes de formation réguliers, vous assurez que votre équipe est toujours à jour avec les dernières pratiques de l’industrie. Des techniciens bien formés sont plus efficaces pour diagnostiquer et résoudre les problèmes rapidement, ce qui réduit le risque d’obsolescence des équipements. La formation permet également de maximiser l’utilisation des nouveaux outils et technologies de monitoring et de maintenance prédictive.

Ces stratégies de maintenance préventive, combinées à une utilisation judicieuse des technologies modernes et à une formation continue, sont essentielles pour éviter l’obsolescence de vos équipements industriels et garantir une exploitation optimale de vos ressources.

Modernisation et rétrofit : alternatives à l’obsolescence

Quand et comment moderniser vos équipements industriels

La modernisation des équipements industriels est une étape cruciale pour contrer l’obsolescence. Identifier le bon moment pour mettre à jour vos machines dépend de plusieurs facteurs, tels que les coûts de maintenance croissants, la fréquence des pannes et les avancées technologiques disponibles. Mettre à jour vos équipements peut inclure l’intégration de nouvelles technologies, l’amélioration des performances et la mise à jour des systèmes de contrôle. Pour réussir cette transition, il est essentiel de réaliser une analyse coût-bénéfice détaillée et de planifier soigneusement les interventions afin de minimiser les interruptions de production.

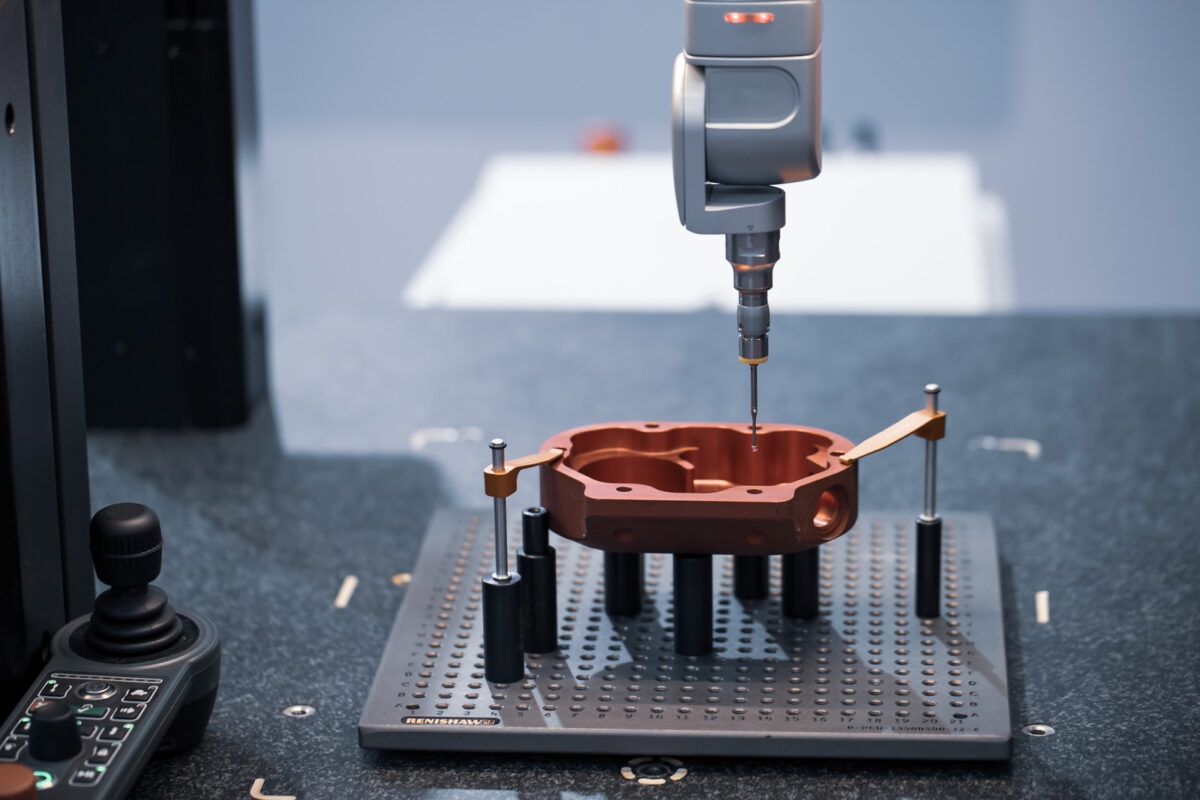

Les avantages du rétrofit pour prolonger la vie de vos machines

Le rétrofit, ou la modernisation partielle des équipements existants, est une alternative efficace pour prolonger la durée de vie de vos machines sans avoir à investir dans de nouveaux équipements. Cette approche consiste à remplacer ou à améliorer des composants spécifiques, tels que les systèmes de contrôle, les moteurs ou les capteurs. Les bénéfices du rétrofit incluent une réduction des coûts par rapport à l’achat de nouveaux équipements, une amélioration de l’efficacité énergétique et une minimisation des temps d’arrêt. De plus, le rétrofit permet souvent d’intégrer des technologies modernes, comme l’Internet des objets (IoT) et l’analyse de données, pour une gestion plus proactive de la maintenance.

Études de cas : succès stories de modernisation industrielle

De nombreuses entreprises ont déjà bénéficié de la modernisation et du rétrofit de leurs équipements. Par exemple, une entreprise manufacturière a décidé de moderniser ses lignes de production en intégrant des systèmes de contrôle avancés et des capteurs IoT. Cette initiative a permis de réduire les temps d’arrêt de 30 %, d’améliorer l’efficacité opérationnelle et de prolonger la durée de vie de ses équipements de 10 ans. Un autre cas de succès concerne une usine de traitement de l’eau qui a opté pour le rétrofit de ses pompes et moteurs, ce qui a entraîné une réduction de la consommation d’énergie de 25 % et une amélioration significative de la fiabilité des systèmes.

En intégrant ces stratégies de modernisation et de rétrofit, vous pouvez non seulement prolonger la durée de vie de vos équipements, mais aussi améliorer leur performance et réduire les coûts globaux de maintenance.

Planification de l’investissement : acheter ou louer ?

Comparaison des coûts à long terme entre achat et location d’équipements

Lorsque vous planifiez l’acquisition de nouveaux équipements, il est crucial de comparer les coûts à long terme entre l’achat et la location. L’achat d’équipements industriels représente un investissement initial important, mais il permet de disposer des machines en permanence et de les amortir sur plusieurs années. En revanche, la location offre une alternative flexible et souvent moins coûteuse à court terme, tout en incluant souvent des services de maintenance et de mise à jour.

Impact de la location sur la flexibilité et la modernisation des équipements

La location d’équipements industriels peut offrir une adaptabilité accrue, permettant d’ajuster rapidement votre parc de machines aux besoins fluctuants de production. De plus, la location facilite l’accès à des technologies de pointe sans les contraintes d’un investissement initial lourd. Cela signifie que votre entreprise peut bénéficier des dernières innovations technologiques et ainsi réduire les risques d’obsolescence.

Comment la planification budgétaire peut anticiper l’obsolescence

Une planification budgétaire rigoureuse est essentielle pour anticiper et gérer l’obsolescence des équipements. En intégrant des cycles de remplacement et de modernisation dans votre budget, vous pouvez éviter les coûts imprévus liés à des pannes ou à des performances réduites. Utiliser un système de gestion de maintenance pour suivre l’état des équipements et planifier les investissements futurs permet de maintenir une production efficace et réduire les interruptions liées à l’obsolescence.

Les meilleurs logiciels GMAO pour gérer l’obsolescence des équipements

AQ Manager : personnalisation, mobilité et interfaçage

AQ Manager se distingue par sa capacité à s’adapter aux besoins spécifiques de chaque entreprise. La mobilité est un atout majeur grâce à son application mobile, permettant aux techniciens d’accéder aux données en temps réel sur le terrain. Le logiciel offre une personnalisation poussée, des formations et un accompagnement pour une prise en main optimale, ainsi qu’un interfaçage avec d’autres systèmes logiciels pour une centralisation des données. Ces fonctionnalités en font une solution « tout-en-un » idéale pour anticiper et gérer l’obsolescence des équipements.

IBM Maximo : gestion des actifs et maintenance prédictive

IBM Maximo est reconnu pour sa capacité à intégrer l’Internet des Objets (IoT) et à fournir des analyses prédictives robustes. Ce logiciel permet une gestion complète des actifs, offrant une vue d’ensemble des équipements et des interventions nécessaires. Les fonctionnalités de maintenance prédictive permettent d’anticiper les pannes et de prolonger la durée de vie des équipements, réduisant ainsi les coûts liés à l’obsolescence.

SAP EAM : solution intégrée pour la gestion des équipements

SAP EAM (Enterprise Asset Management) se distingue par son intégration transparente avec SAP ERP, offrant ainsi une planification et un suivi avancés des équipements. Cette solution logicielle permet de centraliser les données et d’optimiser les processus de maintenance, ce qui est essentiel pour anticiper l’obsolescence des équipements et améliorer leur performance.

Infor EAM : flexibilité et évolutivité pour différents secteurs

Infor EAM propose une interface utilisateur intuitive et conviviale, ainsi que des fonctionnalités d’analyse avancées. Ce logiciel est particulièrement apprécié pour sa flexibilité et son évolutivité, s’adaptant aux besoins des entreprises de toutes tailles et de différents secteurs. Il permet une gestion efficace des actifs et des interventions de maintenance, contribuant à la réduction des risques d’obsolescence.

Comparatif des solutions : coût, facilité d’utilisation, support client et fonctionnalités spécifiques

Lors du choix d’un logiciel de gestion de maintenance, plusieurs critères doivent être pris en compte :

- Coût : Comparez les coûts initiaux et les frais récurrents pour chaque solution.

- Facilité d’utilisation : Évaluez l’ergonomie et la simplicité d’utilisation des interfaces.

- Support client : Considérez la qualité et la disponibilité du support technique.

- Fonctionnalités spécifiques : Analysez les fonctionnalités offertes par chaque logiciel en fonction des besoins spécifiques de votre entreprise.

En comparant ces critères, vous pourrez choisir la solution la plus adaptée pour gérer et anticiper l’obsolescence de vos équipements industriels.

Conclusion

En conclusion, anticiper et gérer l’obsolescence des équipements industriels est une démarche indispensable pour garantir la performance et la rentabilité de vos opérations. En détectant les signes précoces de vieillissement, en mettant en place des stratégies de maintenance préventive et en utilisant des outils de monitoring avancés, vous pouvez prolonger la durée de vie de vos machines et minimiser les interruptions coûteuses. De plus, la modernisation et le rétrofit offrent des solutions efficaces pour intégrer les dernières technologies sans nécessiter un investissement initial lourd. Enfin, choisir le bon logiciel GMAO, tel que AQ Manager, IBM Maximo, SAP EAM ou Infor EAM, est crucial pour une gestion optimale de vos équipements et pour anticiper les risques d’obsolescence.

N’attendez plus pour optimiser votre gestion de maintenance et améliorer la performance de vos équipements. Intégrez dès maintenant ces stratégies et outils dans vos opérations pour assurer une production continue et efficace. Pour aller plus loin, explorez nos solutions de gestion de maintenance et découvrez comment nous pouvons vous accompagner dans cette démarche essentielle.

Améliorez dès aujourd’hui votre gestion de maintenance pour un avenir industriel plus performant et rentable.

FAQ : Détecter les signes précoces d’obsolescence des équipements industriels

Quels sont les principaux signes de l’obsolescence des équipements industriels ?

Les principaux signes de l’obsolescence des équipements industriels incluent une augmentation des temps d’arrêt, une baisse de performance, des coûts de maintenance plus élevés et des difficultés à trouver des pièces de rechange. En surveillant ces indicateurs, vous pouvez identifier les équipements qui nécessitent une attention particulière avant qu’ils ne deviennent des gouffres financiers.

Comment les audits réguliers peuvent-ils prolonger la durée de vie des équipements ?

Les audits réguliers permettent de détecter les dysfonctionnements et les usures avant qu’ils ne deviennent critiques. En programmant des inspections périodiques, vous garantissez la performance optimale de vos équipements tout en évitant les pannes imprévues. Cette approche proactive est essentielle pour prolonger la durée de vie des machines et maintenir une production continue.

Quels sont les coûts cachés de l’obsolescence non anticipée ?

L’obsolescence non anticipée engendre des coûts cachés souvent sous-estimés. Outre les dépenses directes liées aux réparations et aux remplacements, il y a des coûts indirects tels que les interruptions de production, la perte de productivité et le mécontentement des clients. Intégrer des stratégies de détection précoce permet de réduire ces coûts et d’optimiser la rentabilité de vos opérations industrielles.

Quels outils de monitoring utiliser pour une maintenance prédictive efficace ?

L’intégration d’outils de monitoring avancés, tels que les capteurs IoT et les logiciels d’analyse de données, peut transformer votre approche de la gestion des équipements. Ces technologies permettent de surveiller en temps réel l’état de vos machines et de prévoir les défaillances. Utiliser des algorithmes sophistiqués pour la maintenance prédictive optimise non seulement la disponibilité des équipements mais réduit également les coûts de maintenance.

Fort de plus de 15 ans d’expérience dans la gestion de la maintenance assistée par ordinateur (GMAO), je me spécialise dans l’optimisation des processus de maintenance pour les entreprises industrielles. En tant que consultant chez Cockerill Maintenance & Ingénierie (CMI) et contributeur pour gestionmaintenance.com, j’accompagne les organisations dans l’amélioration de leur efficacité opérationnelle et la réduction de leurs coûts.

0 commentaires