Face à l’évolution rapide des technologies industrielles, une question cruciale se pose : comment optimiser la gestion de maintenance de vos équipements tout en réduisant les coûts et en augmentant la fiabilité ? La réponse réside dans l’Internet des Objets (IoT). Avec l’intégration de capteurs intelligents et la surveillance en temps réel, l’IoT transforme radicalement le paysage de la maintenance industrielle. Imaginez pouvoir anticiper les pannes avant qu’elles ne surviennent, optimiser vos interventions et prolonger la durée de vie de vos machines. Cet article vous guidera à travers les multiples avantages de l’IoT pour la maintenance, de la surveillance en temps réel à l’analyse prédictive, en passant par la réduction des coûts et l’amélioration de la sécurité. Préparez-vous à découvrir comment cette révolution technologique peut propulser vos opérations industrielles vers de nouveaux sommets.

L’IoT : un nouveau paradigme pour la maintenance industrielle

La révolution de l’Internet des Objets (IoT) transforme en profondeur la maintenance industrielle. Les équipements sont désormais capables de communiquer en temps réel, permettant une surveillance continue et détaillée de leur état. Cette transformation ouvre la voie à des pratiques de maintenance plus réactives et préventives, optimisant ainsi la disponibilité et la performance des machines.

Surveillance en temps réel : l’atout majeur de l’IoT en maintenance

Grâce à l’IoT, la surveillance en temps réel devient une réalité accessible. Les capteurs IoT installés sur vos équipements recueillent des données en continu, fournissant une vision instantanée de leur état. Cette capacité permet de détecter immédiatement toute anomalie ou déviation par rapport aux paramètres normaux, permettant ainsi une intervention rapide pour prévenir les pannes. En intégrant ces données à votre système de gestion de maintenance, vous disposez d’un outil puissant pour optimiser la gestion des interventions et prolonger la durée de vie de vos équipements.

Exemple concret de surveillance en temps réel

Imaginons une usine de production où les machines sont équipées de capteurs IoT. Ces capteurs surveillent en permanence la température, les vibrations et d’autres indicateurs critiques. En cas de déviation, une alerte est automatiquement envoyée au système logiciel, permettant aux techniciens de réagir immédiatement. Cette surveillance proactive évite les arrêts de production coûteux et améliore la fiabilité de l’ensemble du processus industriel.

Analyse prédictive : anticiper les pannes avec l’IoT maintenance

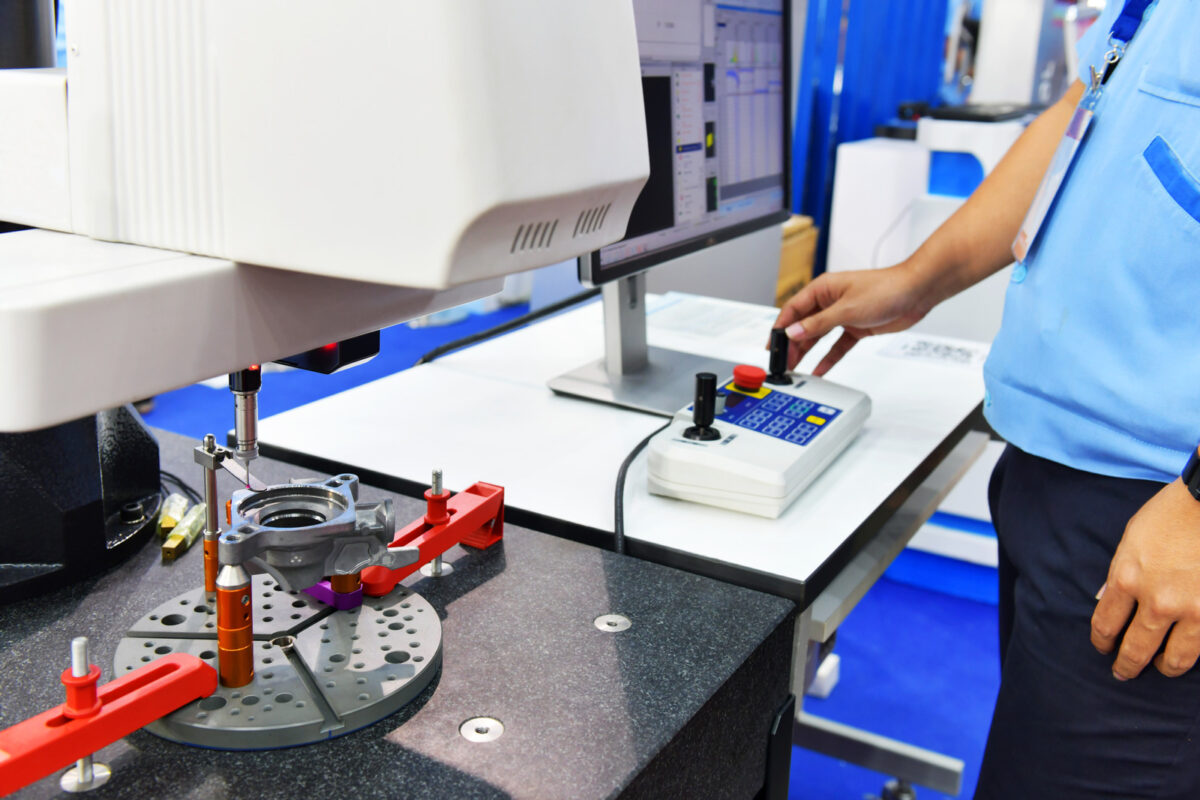

L’analyse prédictive, rendue possible par l’IoT, change la donne en matière de maintenance. En utilisant des algorithmes sophistiqués, les données collectées par les capteurs IoT sont analysées pour identifier des tendances et des modèles qui précèdent les pannes. Cela permet de prévoir les défaillances avant qu’elles ne surviennent, offrant ainsi la possibilité de planifier des interventions de maintenance préventive.

Comment fonctionne l’analyse prédictive

Les données capturées par les capteurs IoT sont envoyées à un logiciel de gestion de maintenance doté de capacités d’analyse avancées. Ce logiciel utilise des modèles mathématiques et des techniques d’apprentissage automatique pour analyser les informations et prévoir les pannes potentielles. Par exemple, une augmentation progressive des vibrations d’un moteur peut indiquer une usure des roulements. Le système alerte alors les techniciens, qui peuvent intervenir avant que le moteur ne tombe en panne, évitant ainsi des coûts de réparation élevés et des interruptions de production.

Réduction des coûts de maintenance : l’impact économique de l’IoT

L’IoT apporte une réduction significative des coûts de maintenance. En optimisant les interventions et en prolongeant la durée de vie des équipements, il permet de réaliser des économies substantielles. Les interventions de maintenance deviennent plus ciblées et efficaces, réduisant ainsi la nécessité de réparations coûteuses et minimisant les temps d’arrêt non planifiés.

Optimisation des interventions de maintenance

Grâce à la surveillance en temps réel et à l’analyse prédictive, les équipes de maintenance peuvent planifier leurs interventions de manière plus stratégique. Par exemple, au lieu de suivre un calendrier de maintenance fixe, les interventions sont déclenchées en fonction des besoins réels des équipements. Cette approche diminue les coûts en évitant les interventions inutiles et en ciblant précisément les problèmes avant qu’ils ne deviennent critiques.

Sécurité et fiabilité : les nouveaux standards de l’IoT dans l’industrie

L’IoT renforce la sécurité et la fiabilité des équipements industriels en fournissant des données précises et en temps réel. Les informations collectées permettent de prendre des décisions éclairées et d’intervenir rapidement en cas de détection de problèmes, améliorant ainsi la sécurité des opérateurs et la fiabilité des processus industriels.

Amélioration de la sécurité des opérateurs

La surveillance continue des équipements permet de détecter rapidement des conditions dangereuses, comme une surchauffe ou des vibrations excessives, qui pourraient mettre en danger les opérateurs. Les alertes en temps réel permettent de prendre des mesures immédiates pour sécuriser les installations et prévenir les accidents.

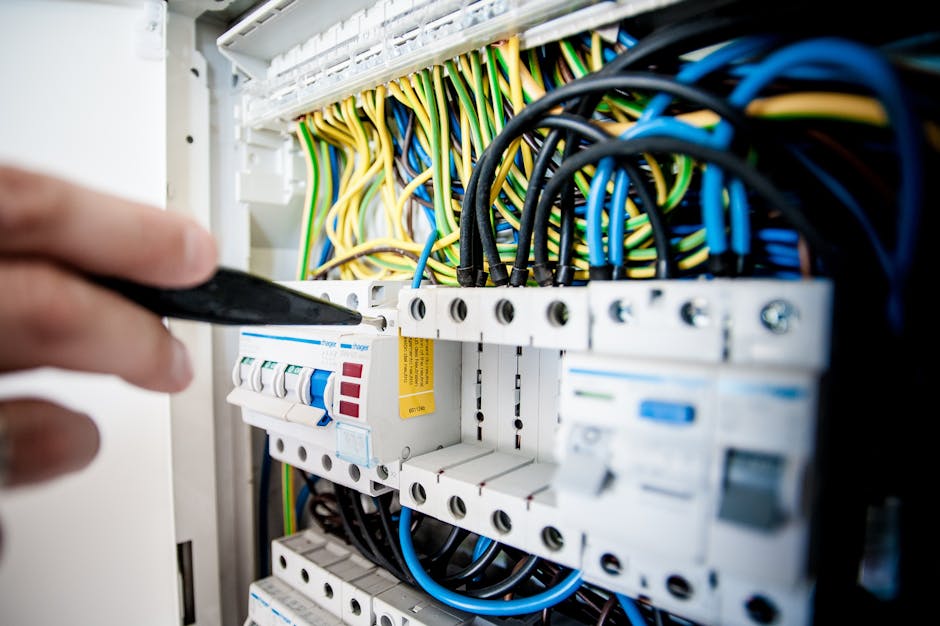

Capteurs intelligents et collecte de données

Les capteurs IoT installés sur vos machines enregistrent divers paramètres tels que la température, la vibration, la pression ou encore l’humidité. Ces informations sont ensuite transmises à votre système de maintenance où elles sont agrégées et analysées. Cette collecte de données en temps réel permet de détecter les anomalies dès leur apparition, bien avant qu’elles ne se transforment en pannes coûteuses.

Algorithmes d’analyse prédictive

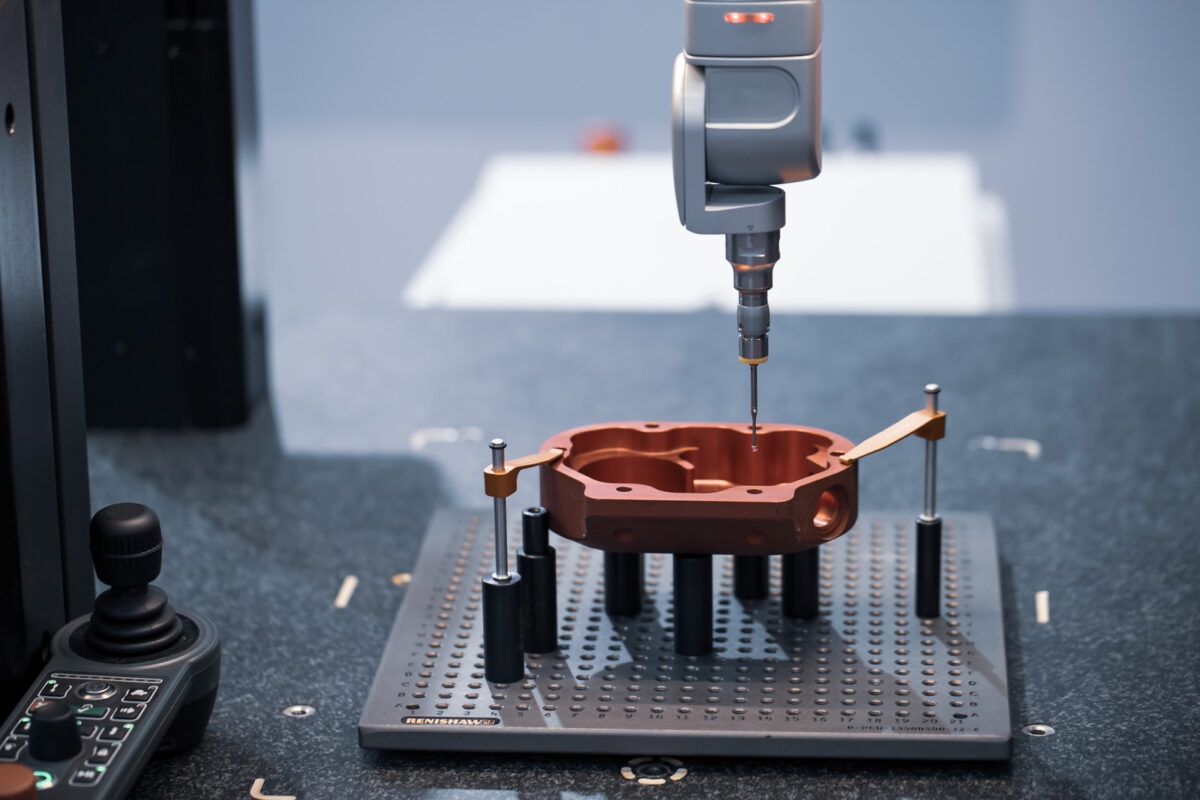

L’analyse prédictive repose sur l’utilisation d’algorithmes sophistiqués qui traitent les données collectées pour identifier des schémas et des tendances. Par exemple, une augmentation progressive de la vibration d’un moteur peut signaler une usure des roulements. En anticipant ces signes avant-coureurs, votre système de gestion de maintenance peut planifier des interventions préventives, évitant ainsi des arrêts non planifiés.

Exemples concrets d’application

Imaginez une chaîne de production où chaque machine est équipée de capteurs IoT. Les données recueillies montrent qu’un compresseur présente une légère augmentation de température au fil du temps. Grâce à l’analyse prédictive, votre solution logicielle alerte les techniciens avant que la situation ne dégénère en panne. Une intervention préventive est alors programmée, permettant de remplacer une pièce défectueuse avant qu’elle ne cause des dommages plus graves.

En intégrant l’IoT dans votre système de maintenance, vous bénéficiez d’une visibilité accrue sur l’état de vos équipements. Cette approche proactive non seulement réduit les temps d’arrêt, mais améliore également la durée de vie de vos machines, optimisant ainsi vos coûts de maintenance à long terme.

Prolongation de la durée de vie des équipements

L’IoT contribue également à prolonger la durée de vie des équipements en permettant une maintenance préventive plus efficace. En surveillant continuellement les paramètres de fonctionnement, les systèmes IoT peuvent détecter des signes de fatigue ou d’usure avant qu’ils ne causent des pannes majeures. Cette surveillance proactive permet de prévenir les défaillances et d’intervenir avant que les dommages ne deviennent irréversibles, prolongeant ainsi la durée de vie des équipements et réduisant les coûts de remplacement.

Réduction des coûts indirects

En plus des économies directes sur les coûts de maintenance, l’IoT permet également de réaliser des économies indirectes significatives. Par exemple, en réduisant les temps d’arrêt imprévus grâce à une maintenance plus efficace, l’IoT améliore la disponibilité des équipements et augmente la productivité. De plus, une gestion plus précise des stocks de pièces de rechange est possible grâce aux données en temps réel, ce qui réduit les coûts de stockage et les risques de rupture de stock.

Cas concret : l’industrie automobile

Prenons l’exemple de l’industrie automobile, où les chaînes de montage sont extrêmement sensibles aux pannes. L’utilisation de l’IoT pour surveiller en temps réel les équipements critiques a permis à plusieurs constructeurs de réduire leurs coûts de maintenance de plus de 20%. En détectant les anomalies avant qu’elles ne provoquent des arrêts de production, ces entreprises ont non seulement économisé sur les coûts de réparation mais ont également augmenté leur efficacité opérationnelle.

En somme, l’IoT transforme la manière dont les entreprises gèrent la maintenance de leurs équipements, offrant des avantages économiques significatifs. En optimisant les interventions, en prolongeant la durée de vie des équipements et en réduisant les coûts indirects, l’IoT s’impose comme un levier incontournable pour une gestion de maintenance efficace et rentable.

Sécurité renforcée grâce à des données en temps réel

L’IoT permet de collecter une quantité massive de données en temps réel, ce qui est essentiel pour garantir la sécurité des installations. Par exemple, des capteurs installés sur des machines peuvent détecter des anomalies de fonctionnement comme des vibrations excessives ou des températures anormales. Ces informations sont immédiatement transmises au système logiciel de gestion de maintenance, permettant une intervention rapide et ciblée. Ainsi, vous pouvez prévenir des accidents potentiels avant qu’ils ne se produisent, protégeant à la fois vos équipements et vos employés.

Fiabilité accrue grâce à la maintenance prédictive

En plus d’améliorer la sécurité, l’IoT joue un rôle clé dans la fiabilité des équipements. Les algorithmes d’analyse prédictive utilisent les données collectées pour anticiper les défaillances avant qu’elles n’affectent vos opérations. Par exemple, si un capteur indique une usure progressive sur une pièce critique, le système de gestion peut planifier une intervention préventive, évitant ainsi des temps d’arrêt imprévus et coûteux. Cette approche proactive assure une performance optimale de vos équipements tout en minimisant les interruptions.

Conformité et traçabilité

L’IoT facilite également la conformité aux normes de sécurité et de qualité. En enregistrant chaque opération et chaque intervention de maintenance, votre solution logicielle crée un historique détaillé et traçable. Cela est particulièrement utile lors des audits, où vous pouvez facilement démontrer que toutes les mesures de sécurité et de maintenance ont été respectées. De plus, cette traçabilité renforce la confiance de vos partenaires et clients en votre capacité à maintenir des standards élevés de fiabilité et de sécurité.

Réduction des risques opérationnels

En fournissant une visibilité complète sur l’état de vos équipements, l’IoT vous aide à identifier et à gérer les risques opérationnels de manière plus efficace. Par exemple, si une machine présente des signes de défaillance imminente, le système peut alerter les responsables de maintenance et proposer des actions correctives immédiates. Cette capacité à réagir rapidement réduit non seulement les risques de pannes majeures mais améliore également la continuité des opérations, garantissant ainsi une productivité optimale.

En somme, l’IoT établit de nouveaux standards en matière de sécurité et de fiabilité dans l’industrie. En fournissant des données précises et en temps réel, il permet une gestion proactive de la maintenance, assurant ainsi une performance optimale et une sécurité accrue de vos installations.

Conclusion

L’intégration de l’Internet des Objets (IoT) dans la maintenance industrielle marque une avancée majeure pour les entreprises cherchant à optimiser leurs opérations. Grâce à la surveillance en temps réel et à l’analyse prédictive, l’IoT permet une gestion proactive et efficace des équipements, réduisant non seulement les coûts de maintenance mais aussi les risques de pannes imprévues. De plus, en améliorant la sécurité et la fiabilité des installations, cette technologie offre une valeur ajoutée inestimable.

Pour tirer pleinement parti de ces innovations, il est crucial d’intégrer des solutions IoT dans votre système de gestion de maintenance. Si vous n’avez pas encore franchi le pas, il est temps de considérer cette transformation pour améliorer la performance et la durabilité de vos équipements. Adoptez l’IoT pour une maintenance plus intelligente et plus efficace, et positionnez votre entreprise à la pointe de l’innovation industrielle.

Ne laissez pas vos opérations dépendre de méthodes de maintenance dépassées. Passez à l’IoT et découvrez comment cette technologie peut révolutionner votre gestion de maintenance. Agissez maintenant pour transformer vos pratiques et optimiser vos résultats.

Votre prochaine étape : Explorez les solutions IoT disponibles sur le marché et commencez à intégrer ces technologies dans vos processus de maintenance dès aujourd’hui.

FAQ : L’IoT et la maintenance industrielle

Qu’est-ce que l’IoT et comment s’applique-t-il à la maintenance industrielle ?

L’IoT, ou Internet des Objets, se réfère à l’interconnexion de dispositifs via Internet, permettant la collecte et l’échange de données en temps réel. Dans le contexte de la maintenance industrielle, l’IoT implique l’utilisation de capteurs installés sur les équipements pour surveiller divers paramètres comme la température, les vibrations, et la pression. Ces données sont ensuite analysées par des systèmes de gestion de maintenance pour anticiper les pannes et optimiser les interventions de maintenance.

Comment l’IoT améliore-t-il la surveillance en temps réel des équipements ?

Grâce à l’IoT, les capteurs installés sur les machines collectent des données en continu. Ces informations sont transmises instantanément au système logiciel de gestion de maintenance, offrant une vue détaillée et en temps réel de l’état de chaque équipement. Cette surveillance continue permet de détecter rapidement toute anomalie, comme une surchauffe ou des vibrations excessives, et de réagir immédiatement pour prévenir les pannes et minimiser les interruptions de production.

Qu’est-ce que l’analyse prédictive et comment fonctionne-t-elle avec l’IoT ?

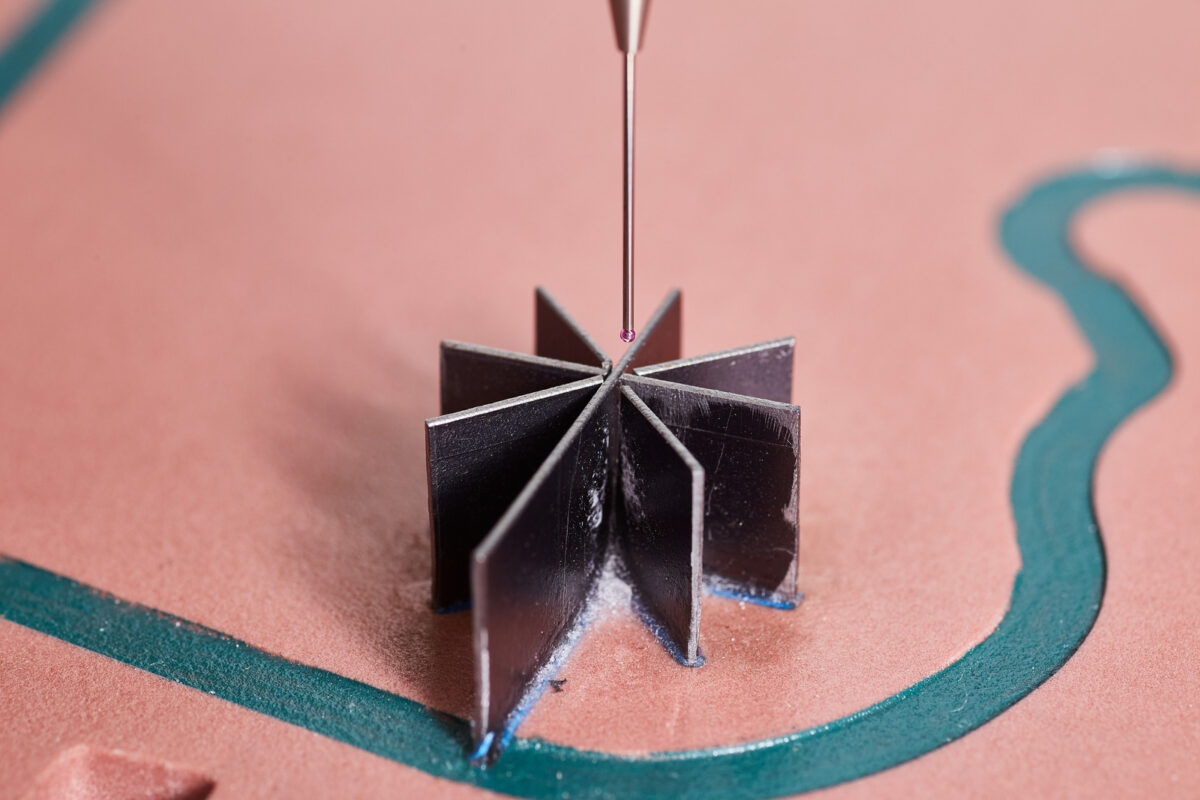

L’analyse prédictive utilise les données collectées par les capteurs IoT et les traite à l’aide d’algorithmes avancés et de techniques d’apprentissage automatique. Ces algorithmes identifient des tendances et des modèles qui précèdent les pannes. Par exemple, une augmentation progressive des vibrations peut indiquer une usure des roulements. Le système de gestion de maintenance alerte alors les techniciens, permettant une intervention préventive avant que la panne ne survienne, réduisant ainsi les coûts de réparation et les temps d’arrêt.

Quels sont les avantages économiques de l’IoT pour la maintenance industrielle ?

L’IoT offre des avantages économiques significatifs en optimisant la gestion de la maintenance. En permettant une surveillance en temps réel et une analyse prédictive, l’IoT réduit les coûts de maintenance en évitant les réparations coûteuses et en minimisant les temps d’arrêt non planifiés. De plus, la prolongation de la durée de vie des équipements grâce à une maintenance préventive plus efficace réduit les coûts de remplacement. Enfin, une gestion plus précise des stocks de pièces de rechange, rendue possible par les données en temps réel, diminue les coûts de stockage et les risques de rupture de stock.

Fort de plus de 15 ans d’expérience dans la gestion de la maintenance assistée par ordinateur (GMAO), je me spécialise dans l’optimisation des processus de maintenance pour les entreprises industrielles. En tant que consultant chez Cockerill Maintenance & Ingénierie (CMI) et contributeur pour gestionmaintenance.com, j’accompagne les organisations dans l’amélioration de leur efficacité opérationnelle et la réduction de leurs coûts.

0 commentaires