Dans un monde où la précision et la sécurité sont primordiales, les erreurs humaines en maintenance peuvent avoir des conséquences dévastatrices. Pourquoi ces erreurs sont-elles si fréquentes et comment peuvent-elles être minimisées ? La Gestion de Maintenance Assistée par Ordinateur (GMAO) offre des solutions efficaces pour réduire ces risques. Dans cet article, nous explorerons les causes des erreurs humaines en maintenance, les fonctionnalités clés de la GMAO pour les minimiser, et comment elle peut améliorer la sécurité au travail. Nous vous présenterons également des études de cas démontrant l’impact positif de la GMAO et vous donnerons des conseils pratiques pour une intégration réussie. Prêt à découvrir comment optimiser vos opérations de maintenance et renforcer la sécurité de votre équipe ? Lisez la suite !

Pourquoi les erreurs humaines en maintenance sont-elles si fréquentes ?

Les erreurs humaines en maintenance sont une réalité inévitable pouvant avoir des répercussions significatives sur la sécurité, la performance et la durabilité des équipements. Comprendre les causes sous-jacentes de ces erreurs est essentiel pour les minimiser et améliorer l’efficacité des opérations de maintenance.

Facteurs humains et organisationnels

Les erreurs humaines découlent souvent de facteurs complexes liés à l’organisation et aux individus. La fatigue, par exemple, est un facteur majeur qui peut réduire la vigilance et la précision des techniciens. Le manque de formation adéquate est une autre cause fréquente; sans une compréhension claire des procédures et des équipements, les risques d’erreurs augmentent considérablement.

Environnement de travail

L’environnement de travail joue également un rôle crucial. Des conditions de travail stressantes ou des environnements bruyants et mal éclairés peuvent distraire les techniciens et augmenter les risques d’erreurs. De plus, la pression pour respecter les délais peut parfois conduire à des raccourcis dangereux ou à une vérification insuffisante des travaux réalisés.

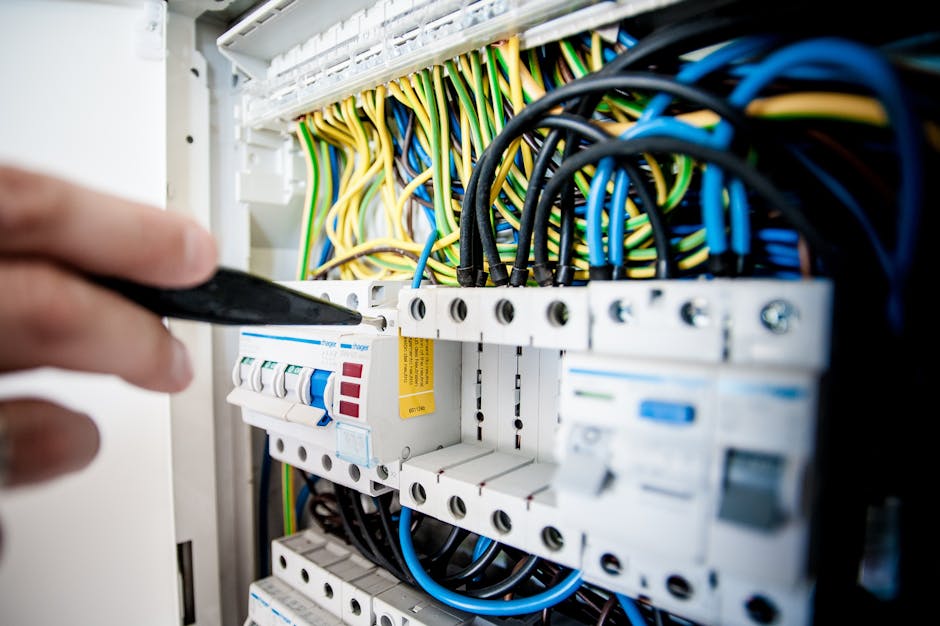

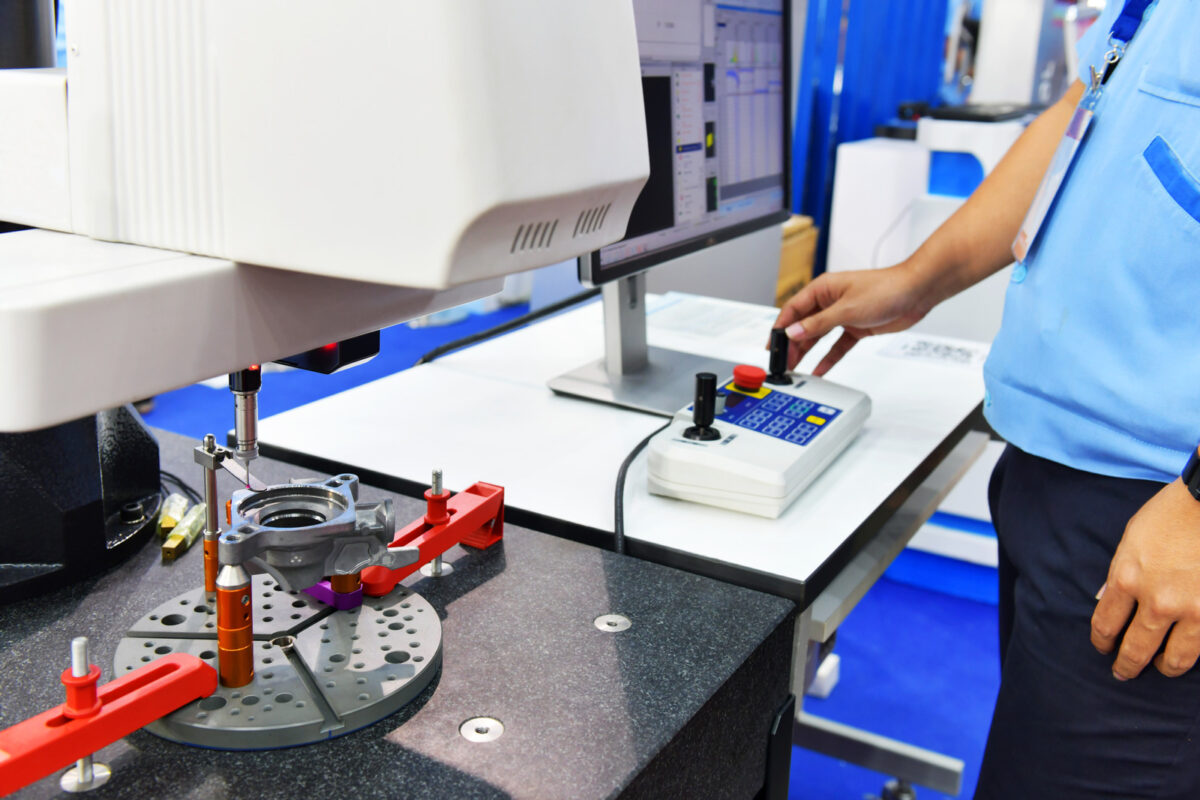

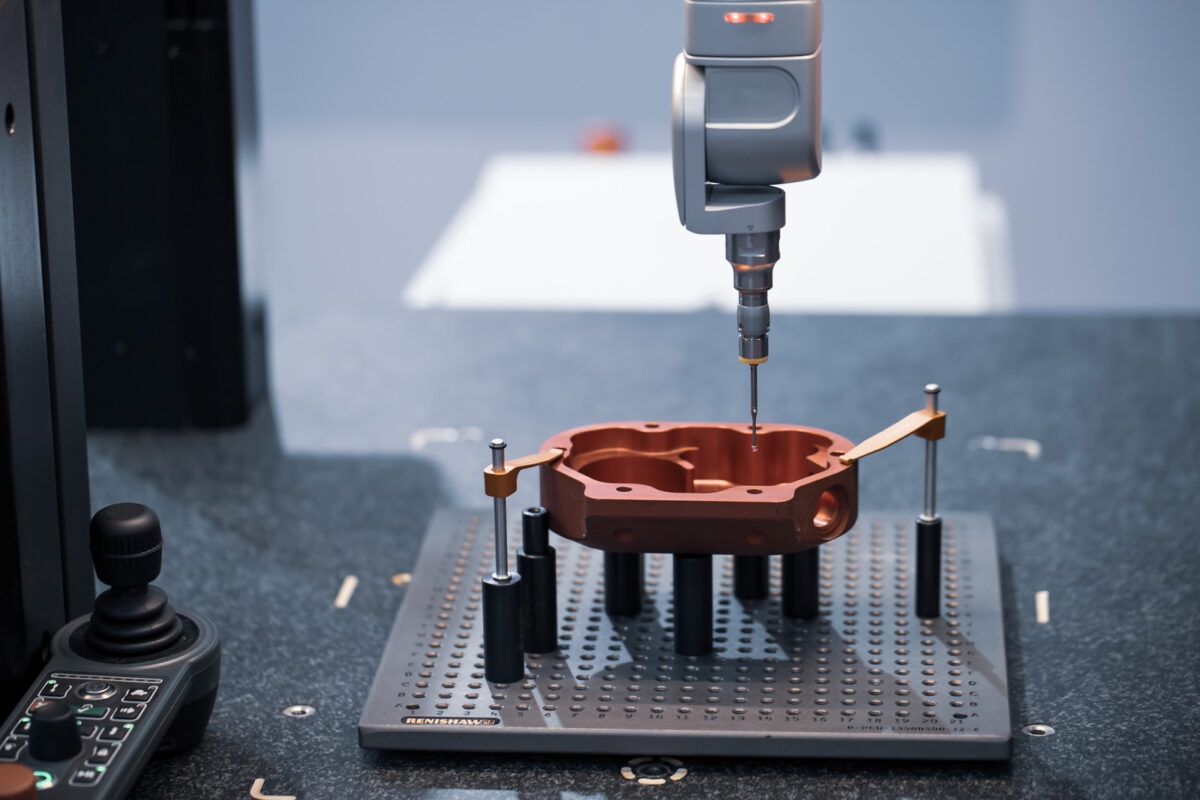

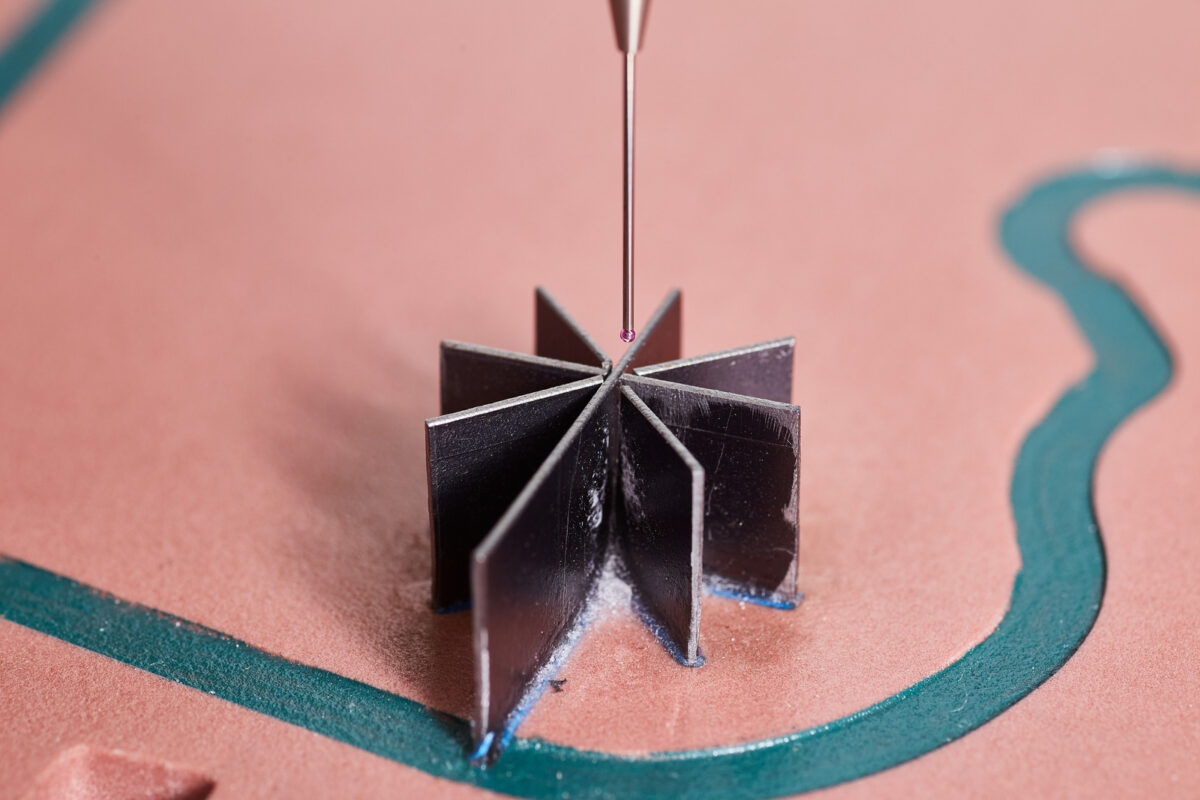

Complexité des équipements

La complexité croissante des équipements modernes est un autre facteur contribuant aux erreurs humaines. Les systèmes sophistiqués nécessitent une compréhension approfondie et une attention aux détails. Sans des outils de gestion appropriés, il peut être difficile de suivre les procédures correctes, ce qui augmente les risques de pannes et d’accidents.

Impact sur la sécurité

Les erreurs humaines ne se traduisent pas seulement par des coûts financiers, mais elles ont également un impact significatif sur la sécurité. Les erreurs de maintenance peuvent conduire à des accidents graves, mettant en danger non seulement les techniciens mais aussi l’ensemble du personnel et des installations. L’importance de minimiser ces erreurs ne peut donc pas être sous-estimée.

En résumé, les erreurs humaines en maintenance sont souvent le résultat d’une combinaison de facteurs humains, organisationnels et environnementaux. Pour les réduire, il est crucial d’adopter des outils et des stratégies qui permettent de mieux gérer ces variables. C’est ici que les systèmes de gestion de maintenance assistée par ordinateur (GMAO) entrent en jeu, offrant des solutions pour minimiser ces erreurs et améliorer la sécurité globale.

Les fonctionnalités clés de la GMAO pour minimiser les erreurs humaines

L’intégration d’un système de gestion de maintenance assistée par ordinateur (GMAO) offre de nombreuses fonctionnalités qui contribuent à réduire les erreurs humaines dans la maintenance. Voici quelques-unes des fonctionnalités essentielles :

Planification et ordonnancement des tâches

Un outil de gestion permet de planifier et d’ordonner les tâches de maintenance de manière précise et structurée. Grâce à des calendriers interactifs et des alertes automatiques, vos équipes peuvent être informées en temps réel des interventions à réaliser. La planification rigoureuse réduit le risque d’oubli ou de double emploi, ce qui est crucial pour éviter les erreurs.

Gestion des stocks et des pièces détachées

Un logiciel de gestion de maintenance permet de suivre en temps réel l’inventaire des pièces détachées. Cela évite les erreurs liées à la disponibilité des pièces lors des interventions. En optimisant la gestion des stocks, vous réduisez les risques de panne prolongée et améliorez l’efficacité des réparations.

Historique des interventions

La traçabilité des interventions est une fonctionnalité clé. Un système de maintenance conserve un historique détaillé de toutes les actions réalisées sur chaque équipement. Cela permet de consulter rapidement les informations passées et de prendre des décisions éclairées, réduisant ainsi les erreurs dues à un manque de connaissance ou à une mauvaise communication.

Instructions et procédures standardisées

Un logiciel de gestion de maintenance peut intégrer des instructions et des procédures détaillées pour chaque type d’intervention. Ces documents standardisés garantissent que chaque technicien suit les mêmes étapes, minimisant ainsi les variations et les erreurs potentielles. L’uniformité des procédures est essentielle pour maintenir des standards élevés de sécurité et de qualité.

Formation et accompagnement

Certains systèmes logiciels offrent des modules de formation intégrés et des guides interactifs. Ces outils permettent aux techniciens de se former et de se perfectionner en continu, réduisant ainsi les erreurs dues à un manque de compétences ou de connaissances. Un personnel bien formé est plus à même de réaliser des interventions précises et sécurisées.

Alertes et notifications automatiques

Les alertes et notifications automatiques jouent un rôle crucial dans la minimisation des erreurs humaines. Elles rappellent aux techniciens les interventions à venir, les échéances de maintenance préventive et les anomalies détectées. Ces rappels proactifs assurent que rien n’est laissé au hasard et que chaque tâche est réalisée en temps et en heure.

En intégrant ces fonctionnalités, votre solution logicielle de gestion de maintenance devient un allié incontournable pour améliorer la précision et la fiabilité de vos opérations de maintenance. Cela se traduit par une réduction significative des erreurs humaines, une amélioration de la sécurité et une optimisation des performances de vos équipements.

Comment une GMAO peut-elle améliorer la sécurité au travail ?

La sécurité au travail est une préoccupation majeure pour toutes les entreprises, en particulier celles qui gèrent des équipements techniques et des infrastructures complexes. Une gestion efficace de la maintenance peut considérablement réduire les risques d’accidents et d’incidents. Voici comment un système logiciel de gestion de maintenance peut améliorer la sécurité au travail.

Standardisation des procédures de maintenance

L’un des principaux avantages d’un outil de maintenance est la possibilité de standardiser les procédures. En utilisant des protocoles bien définis et des check-lists intégrées, les techniciens peuvent suivre des étapes précises pour effectuer leurs tâches. Cette standardisation réduit les marges d’erreur et assure que chaque intervention est réalisée selon les normes de sécurité en vigueur.

Planification proactive et préventive

Un système de gestion de maintenance permet de planifier les interventions de manière proactive. En intégrant des calendriers de maintenance préventive, le logiciel assure que les équipements sont inspectés et entretenus régulièrement. Cette approche préventive réduit les risques de pannes imprévues qui pourraient entraîner des situations dangereuses.

Suivi des compétences et des formations

Les solutions logicielles de maintenance offrent également des modules pour le suivi des compétences et des formations des techniciens. En s’assurant que chaque employé dispose des qualifications nécessaires et des formations à jour, l’entreprise réduit les risques d’erreurs dues à un manque de compétences. De plus, des rappels automatiques peuvent être configurés pour planifier des sessions de formation continue.

Gestion des incidents et des non-conformités

Les incidents et les non-conformités peuvent être enregistrés et suivis de manière systématique grâce à un système de gestion. Les rapports d’incidents permettent d’identifier les tendances et de mettre en place des actions correctives. Cette traçabilité améliore la réactivité et l’efficacité des mesures de sécurité.

Accès en temps réel aux informations critiques

Grâce à l’intégration des technologies mobiles, les techniciens peuvent accéder en temps réel aux informations critiques concernant les équipements et les procédures de sécurité. Cette accessibilité permet de prendre des décisions éclairées sur le terrain et de réagir rapidement en cas de problème.

Alertes et notifications automatiques

Un autre mécanisme par lequel un système logiciel renforce la sécurité est l’envoi d’alertes et de notifications automatiques. En cas de détection de conditions anormales ou de dépassement des seuils de sécurité, des notifications instantanées sont envoyées aux responsables concernés. Cela permet une intervention rapide et limite les risques d’accidents.

En conclusion, l’intégration d’un outil de gestion de maintenance assistée par ordinateur dans vos opérations quotidiennes ne se contente pas de réduire les erreurs humaines; elle joue également un rôle crucial dans l’amélioration de la sécurité au travail. Grâce à une standardisation des procédures, une planification proactive, un suivi rigoureux des compétences, une gestion efficace des incidents et un accès en temps réel aux informations, votre entreprise peut créer un environnement de travail plus sûr et plus fiable.

Études de cas : Réduction des erreurs humaines grâce à la GMAO

Cas 1 : Une usine de fabrication de pièces automobiles

Une usine de fabrication de pièces automobiles, confrontée à des problèmes récurrents d’erreurs humaines dans la gestion de la maintenance, a décidé de mettre en place un système de gestion de maintenance. Avant l’implémentation, les techniciens recevaient des ordres de travail sur papier, ce qui entraînait des oublis et des erreurs de transcription. Après avoir adopté une solution logicielle, les ordres de travail sont désormais générés automatiquement et envoyés directement aux techniciens via leurs appareils mobiles. Résultat : une réduction de 30% des erreurs de maintenance et une amélioration significative de la productivité.

Cas 2 : Un hôpital universitaire

Un hôpital universitaire a opté pour un outil de gestion de maintenance afin de minimiser les erreurs dans la gestion de ses équipements médicaux. Avant l’intégration de la solution, les pannes d’équipement dues à des maintenances incorrectes étaient fréquentes, mettant en danger la sécurité des patients. Grâce à la mise en place d’un système logiciel, les calendriers de maintenance préventive sont désormais automatisés, et les techniciens reçoivent des alertes en temps réel pour effectuer les vérifications nécessaires. Le résultat a été une diminution de 25% des incidents liés aux équipements et une amélioration notable de la sécurité des patients.

Cas 3 : Une entreprise de production alimentaire

Dans une entreprise de production alimentaire, les erreurs humaines dans la maintenance des machines de production entraînaient des arrêts de ligne coûteux et des problèmes de conformité réglementaire. L’implémentation d’un logiciel de gestion de maintenance a permis de centraliser toutes les informations relatives aux équipements et aux interventions. Les techniciens ont désormais accès à des historiques détaillés et à des procédures standardisées, réduisant ainsi les erreurs de manipulation. Cette transformation a conduit à une réduction de 40% des temps d’arrêt imprévus et à une conformité accrue avec les normes de sécurité alimentaire.

Cas 4 : Une société de transport ferroviaire

Une société de transport ferroviaire a utilisé un système de maintenance pour optimiser la gestion de ses infrastructures et de ses véhicules. Avant cette initiative, les erreurs humaines dans la planification et l’exécution des tâches de maintenance provoquaient des retards et des coûts supplémentaires. Le système logiciel a permis d’automatiser les tâches répétitives et de fournir des instructions détaillées aux équipes de maintenance. En conséquence, les erreurs humaines ont été réduites de 35%, et la ponctualité des services de transport s’est améliorée de manière significative.

En analysant ces cas concrets, il est clair que l’implémentation d’un système de gestion de maintenance permet non seulement de réduire les erreurs humaines, mais aussi d’améliorer la productivité, la sécurité et la conformité réglementaire. Ces exemples illustrent parfaitement comment une solution logicielle bien intégrée peut transformer les pratiques de maintenance et apporter des bénéfices tangibles à divers secteurs industriels.

Bonnes pratiques pour intégrer une GMAO et réduire les erreurs humaines

L’intégration d’un système de gestion de maintenance assistée par ordinateur (GMAO) peut être un levier puissant pour réduire les erreurs humaines dans la maintenance. Cependant, une mise en œuvre réussie nécessite une approche structurée et méthodique. Voici quelques bonnes pratiques à suivre pour maximiser les avantages de votre outil de gestion.

Former adéquatement le personnel

Une formation initiale complète et continue est essentielle. Il est crucial que tous les utilisateurs comprennent non seulement comment utiliser le logiciel de gestion de maintenance, mais aussi pourquoi chaque fonctionnalité est importante. Des sessions de formation régulières permettent de maintenir le personnel à jour sur les nouvelles fonctionnalités et les meilleures pratiques, minimisant ainsi les risques d’erreur.

Personnaliser le système selon les besoins de l’entreprise

Chaque organisation a des besoins spécifiques. Adapter le système logiciel à votre environnement de travail est donc primordial. Cela inclut la configuration des workflows, la personnalisation des tableaux de bord et la définition de notifications pertinentes. Un système de maintenance bien adapté aux processus internes rend l’utilisation plus intuitive et réduit la probabilité d’erreurs.

Automatiser les tâches récurrentes

L’automatisation des processus répétitifs est une autre stratégie clé. Utilisez le logiciel de gestion de maintenance pour programmer automatiquement les tâches de routine, comme les inspections et les entretiens préventifs. L’automatisation réduit la charge cognitive sur les techniciens, ce qui diminue le risque d’oubli ou d’erreurs humaines.

Mettre en place un suivi et une évaluation réguliers

Un suivi régulier des performances du système et des utilisateurs est indispensable. Utilisez les outils d’analyse intégrés pour surveiller les indicateurs clés de performance (KPI) et identifier les domaines nécessitant des améliorations. Des audits réguliers permettent de détecter rapidement les anomalies et de rectifier les processus avant qu’ils ne deviennent problématiques.

Favoriser la communication et la collaboration

Un bon outil de gestion de maintenance doit faciliter la communication entre les équipes. Utilisez les fonctionnalités de messagerie intégrées et les systèmes de notification pour assurer une communication fluide et transparente. Une meilleure collaboration réduit les risques de malentendus et d’erreurs.

Documenter les procédures et les retours d’expérience

La documentation est un pilier fondamental pour la réduction des erreurs humaines. Maintenez une base de connaissances à jour, incluant les procédures, les manuels d’utilisation et les retours d’expérience des techniciens. Une documentation accessible permet aux employés de trouver rapidement les informations nécessaires, réduisant ainsi les erreurs dues à l’incertitude ou au manque de connaissances.

En appliquant ces bonnes pratiques, vous pouvez maximiser l’efficacité de votre solution logicielle et réduire significativement les erreurs humaines dans vos opérations de maintenance. Une implémentation réfléchie et bien gérée de votre outil de maintenance peut transformer la gestion de vos équipements et améliorer la sécurité de votre environnement de travail.

Conclusion

En conclusion, les erreurs humaines en maintenance sont souvent le résultat d’une multitude de facteurs complexes allant de la fatigue et du manque de formation aux environnements de travail stressants et à la complexité des équipements. La mise en œuvre d’un système de gestion de maintenance assistée par ordinateur (GMAO) offre une solution efficace pour minimiser ces erreurs. En intégrant des fonctionnalités telles que la planification rigoureuse, la gestion des stocks, la traçabilité des interventions et des instructions standardisées, votre entreprise peut non seulement améliorer la précision et la fiabilité des opérations de maintenance, mais également renforcer la sécurité au travail.

La clé pour maximiser les avantages de votre GMAO réside dans une formation adéquate du personnel, la personnalisation du système selon vos besoins spécifiques, l’automatisation des tâches récurrentes et un suivi régulier des performances. De plus, favoriser la communication et documenter rigoureusement les procédures sont des pratiques essentielles pour réduire les erreurs humaines.

N’attendez plus pour améliorer votre gestion de maintenance. En intégrant une GMAO bien adaptée à vos opérations, vous pouvez transformer votre approche de la maintenance, réduire les erreurs humaines, et créer un environnement de travail plus sûr et plus efficace. Engagez-vous dès aujourd’hui dans cette démarche proactive pour optimiser vos processus et garantir la longévité et la performance de vos équipements.

FAQ sur les erreurs humaines en maintenance

Quels sont les principaux facteurs contribuant aux erreurs humaines en maintenance ?

Les erreurs humaines en maintenance peuvent être attribuées à plusieurs facteurs clés. Parmi eux, on trouve la fatigue, qui réduit la vigilance et la précision des techniciens, et le manque de formation adéquate, qui augmente les risques d’erreurs. L’environnement de travail, comme des conditions stressantes ou mal éclairées, ainsi que la complexité croissante des équipements modernes, sont également des facteurs significatifs. Tous ces éléments combinés peuvent entraîner des erreurs aux conséquences potentiellement graves.

Comment un outil de gestion de maintenance peut-il aider à réduire les erreurs humaines ?

Un outil de gestion de maintenance, tel qu’un système de gestion de maintenance assistée par ordinateur (GMAO), peut grandement contribuer à réduire les erreurs humaines. Il offre des fonctionnalités de planification rigoureuse et d’ordonnancement des tâches, permettant de structurer et de suivre les interventions de manière précise. La gestion des stocks en temps réel et la traçabilité des interventions permettent d’éviter les oublis et les erreurs de manipulation. De plus, l’intégration d’instructions standardisées et de formations continues assure une uniformité des procédures et une meilleure compétence des techniciens.

Quel est l’impact des erreurs humaines en maintenance sur la sécurité ?

Les erreurs humaines en maintenance peuvent avoir un impact significatif sur la sécurité. Elles peuvent conduire à des pannes d’équipements critiques, des accidents de travail, et mettre en danger la vie des techniciens et du personnel. Par exemple, une erreur de maintenance sur un équipement médical peut mettre en péril la vie des patients. Il est donc crucial de minimiser ces erreurs par l’adoption de bonnes pratiques et de solutions logicielles adaptées, comme un système de gestion de maintenance, pour garantir un environnement de travail plus sûr.

Quelles bonnes pratiques suivre pour intégrer efficacement un système de gestion de maintenance ?

Pour intégrer efficacement un système de gestion de maintenance, il est important de suivre plusieurs bonnes pratiques. Tout d’abord, former adéquatement le personnel est essentiel pour une utilisation optimale du logiciel. Personnaliser le système selon les besoins spécifiques de l’entreprise permet de mieux répondre aux exigences opérationnelles. L’automatisation des tâches récurrentes réduit la charge cognitive des techniciens. Il est également crucial de mettre en place un suivi régulier des performances et de favoriser la communication entre les équipes. Enfin, documenter rigoureusement les procédures et les retours d’expérience permet de maintenir un haut niveau de qualité et de sécurité dans les opérations de maintenance.

Fort de plus de 15 ans d’expérience dans la gestion de la maintenance assistée par ordinateur (GMAO), je me spécialise dans l’optimisation des processus de maintenance pour les entreprises industrielles. En tant que consultant chez Cockerill Maintenance & Ingénierie (CMI) et contributeur pour gestionmaintenance.com, j’accompagne les organisations dans l’amélioration de leur efficacité opérationnelle et la réduction de leurs coûts.

0 commentaires