La gestion de maintenance assistée par ordinateur (GMAO) est devenue essentielle pour les entreprises cherchant à maximiser la durée de vie de leurs équipements. Savez-vous qu’une maintenance préventive bien planifiée peut augmenter la longévité de vos machines de plus de 20 % ? Optimiser vos équipements grâce à une GMAO performante n’est plus une option, mais une nécessité pour éviter les pannes coûteuses et les interruptions de production. Dans cet article, nous explorerons comment une GMAO efficace peut transformer votre approche de la maintenance, en passant par la prévention, la planification intelligente et l’analyse de données. Prêt à découvrir les secrets pour prolonger la vie de vos équipements ? Suivez-nous dans cette exploration détaillée !

Optimisez vos équipements : comment la GMAO prolonge leur durée de vie

Dans le domaine de la gestion de maintenance, l’optimisation des équipements est cruciale pour assurer leur performance et leur longévité. L’utilisation d’un système de gestion de maintenance assistée par ordinateur (GMAO) est déterminante dans cette optimisation. En effet, ces outils permettent de suivre, analyser et améliorer les processus de maintenance, impactant directement la durabilité des équipements.

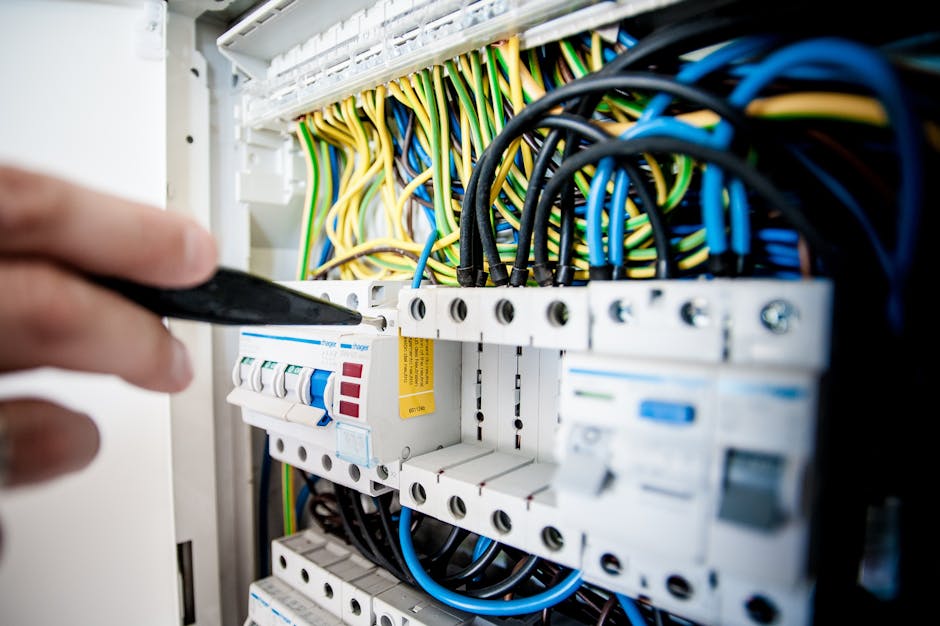

Suivi précis et régulier des équipements

Un des avantages majeurs de l’outil de gestion est sa capacité à fournir un suivi détaillé et continu de l’état des équipements. Grâce à des données en temps réel, les responsables de maintenance peuvent détecter les signes précurseurs de défaillances et intervenir avant que des pannes majeures ne surviennent. Par exemple, un capteur de vibration peut signaler une anomalie dans un moteur, permettant une intervention rapide et ciblée.

Planification et gestion proactive

La planification proactive est un autre atout de la solution logicielle. En utilisant des algorithmes prédictifs, le système peut anticiper les besoins de maintenance en se basant sur des historiques de données et des modèles de dégradation. Cela permet de planifier les interventions de manière optimale, réduisant ainsi les interruptions imprévues et les coûts associés. Par exemple, une machine qui nécessite un entretien tous les 1000 cycles de production peut être automatiquement programmée pour une révision, évitant ainsi une usure prématurée.

Centralisation des informations

Un bon système de maintenance centralise toutes les informations relatives aux équipements, y compris les historiques de maintenance, les manuels d’utilisation, et les rapports d’inspection. Cette centralisation facilite l’accès aux informations pour les équipes de maintenance, leur permettant de prendre des décisions éclairées et de réagir rapidement en cas de besoin. Par exemple, en cas de panne, les techniciens peuvent rapidement consulter les interventions précédentes et identifier les pièces de rechange nécessaires.

Anticiper les pannes grâce à la maintenance préventive

L’un des principaux avantages d’un système de maintenance est sa capacité à mettre en place des programmes de maintenance préventive. En analysant les données historiques et en surveillant les indicateurs de performance, le logiciel peut prévoir les pannes potentielles avant qu’elles ne surviennent. Cela signifie que vous pouvez planifier des interventions de maintenance au moment le plus opportun, réduisant ainsi les risques de défaillance.

Optimiser les interventions de maintenance

Une solution logicielle permet de planifier et de suivre les interventions de maintenance de manière efficace. Grâce à une gestion centralisée des ordres de travail, des pièces détachées et des ressources humaines, vous pouvez optimiser les processus de maintenance. Par exemple, le logiciel peut vous alerter lorsqu’une pièce doit être remplacée ou lorsqu’un équipement nécessite une inspection. Cela garantit que les interventions sont réalisées en temps voulu, améliorant ainsi la fiabilité et la longévité de vos équipements.

Réduire les coûts de maintenance

En adoptant un système de gestion de maintenance, vous pouvez également réduire les coûts associés aux réparations et aux remplacements d’équipements. En effet, la maintenance préventive permet de détecter les problèmes avant qu’ils ne deviennent critiques, évitant ainsi des réparations coûteuses. De plus, une gestion optimisée des pièces détachées et des ressources humaines contribue à réduire les dépenses inutiles.

Exemples concrets d’application

Prenons l’exemple d’une entreprise de production industrielle. En utilisant un outil de maintenance, cette entreprise peut surveiller en temps réel l’état de ses machines de production. Lorsqu’un indicateur de performance signale une anomalie, le système génère automatiquement un ordre de travail pour une inspection. Cela permet d’intervenir rapidement et d’éviter une panne qui pourrait entraîner un arrêt de la production. Un autre exemple concerne les infrastructures de transport, où un logiciel de gestion de maintenance permet de suivre l’usure des composants critiques et de planifier leur remplacement avant qu’ils ne causent des interruptions de service.

En conclusion, la prévention et la maintenance via un outil de gestion de maintenance assistée par ordinateur sont essentielles pour prolonger la durée de vie de vos équipements. Grâce à une planification proactive et à une optimisation des interventions, vous pouvez non seulement améliorer la fiabilité de vos machines mais aussi réaliser des économies significatives en termes de coûts de maintenance.

Réduisez les pannes : l’impact de la GMAO sur la durabilité des machines

La gestion de maintenance assistée par ordinateur joue un rôle crucial dans la réduction des pannes et l’optimisation de la durabilité des équipements. En centralisant et en analysant les données de maintenance, ces systèmes logiciels permettent d’identifier des tendances et des anomalies qui pourraient échapper à une surveillance manuelle.

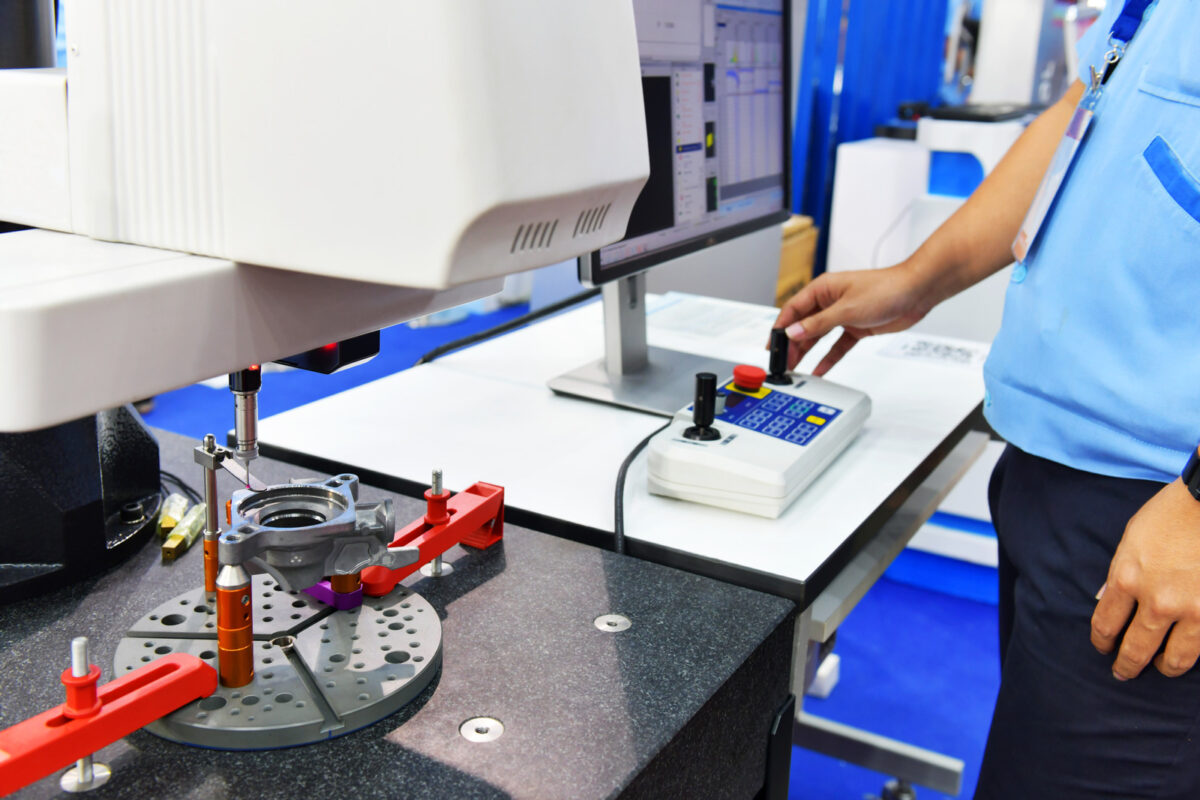

Détection proactive des anomalies

L’un des avantages majeurs de l’outil de gestion de maintenance est sa capacité à détecter les anomalies avant qu’elles ne deviennent des problèmes majeurs. En utilisant des capteurs et des alertes automatisées, le système peut signaler des écarts de performance ou des vibrations anormales sur vos machines. Par exemple, une légère augmentation de la température d’un moteur peut être un signe précurseur d’une défaillance imminente. Grâce à ces alertes, vous pouvez intervenir rapidement et éviter des pannes coûteuses.

Historique complet de maintenance

Un autre aspect essentiel de ces solutions logicielles est la création d’un historique complet et détaillé des interventions. Cet historique permet de suivre l’évolution de chaque équipement, d’identifier les composants qui nécessitent des remplacements fréquents et de planifier des interventions préventives. En ayant une vue d’ensemble sur l’historique de maintenance, vous pouvez optimiser les cycles de maintenance et prolonger la durée de vie de vos équipements.

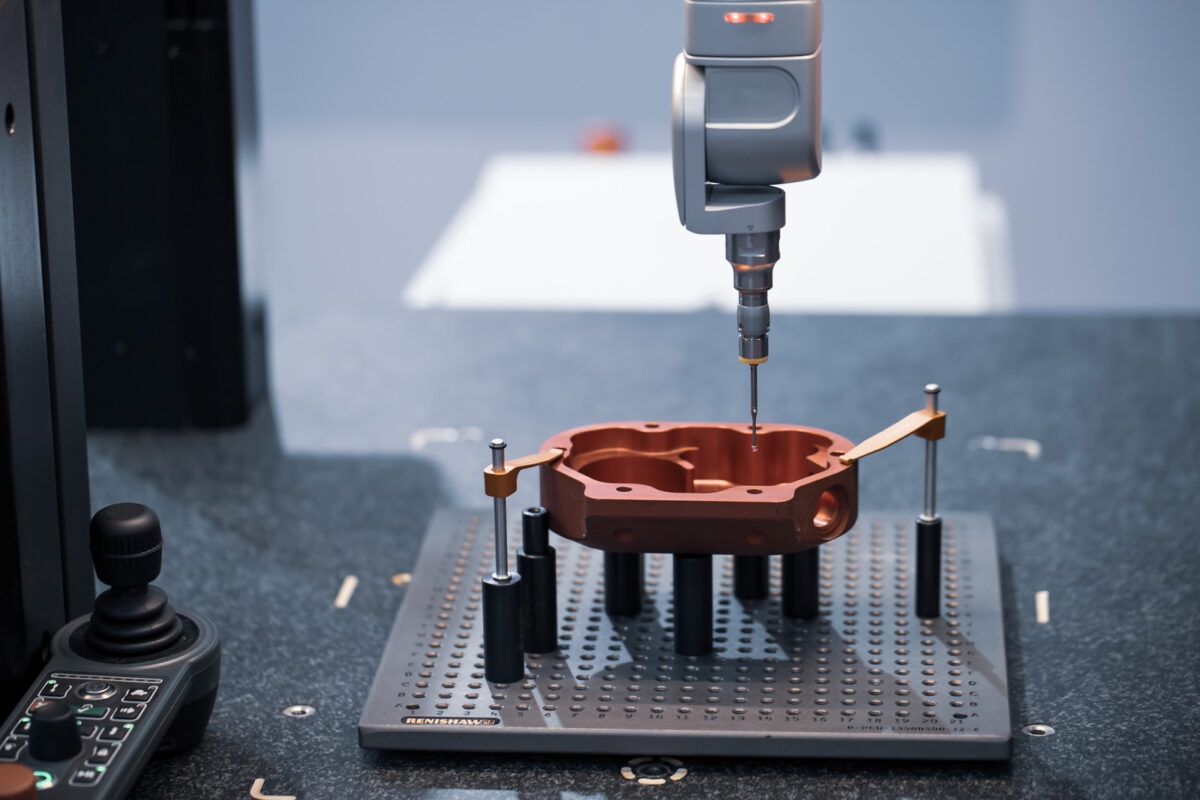

Analyse prédictive pour une maintenance optimisée

Les systèmes de gestion de maintenance modernes intègrent souvent des outils d’analyse prédictive. En exploitant les données collectées, ces outils peuvent prédire quand un équipement est susceptible de tomber en panne. Par exemple, en analysant les fréquences de panne et les conditions d’exploitation, le logiciel peut recommander des intervalles de maintenance plus précis et adaptés. Cette approche permet non seulement de réduire le risque de panne, mais aussi d’optimiser les ressources en maintenance.

Planification des interventions

Un système de maintenance efficace permet également de planifier les interventions de manière intelligente. En tenant compte des périodes de faible activité ou des arrêts programmés, vous pouvez minimiser l’impact des interventions sur votre production. De plus, la planification optimisée des interventions réduit le temps d’immobilisation des équipements, ce qui contribue directement à leur durabilité.

En intégrant ces fonctionnalités, un système de gestion de maintenance ne se contente pas de répondre aux besoins immédiats de maintenance, il anticipe et prévient les problèmes, assurant ainsi une meilleure performance et une plus grande longévité de vos équipements.

Planification intelligente : maximisez la durée de vie de vos équipements avec la GMAO

L’un des avantages majeurs de la gestion de maintenance assistée par ordinateur réside dans sa capacité à optimiser la planification des interventions. Une planification intelligente permet non seulement de réduire les temps d’arrêt, mais aussi de prolonger la durée de vie de vos équipements. Voici comment un outil de gestion peut transformer votre approche de la maintenance.

Planification proactive des interventions

Un système de maintenance efficace vous permet d’anticiper les besoins en maintenance de vos équipements. Grâce à la collecte et à l’analyse des données en temps réel, vous pouvez planifier des interventions avant que des pannes ne surviennent. Cela signifie que vous pouvez effectuer des réparations ou des remplacements de pièces à des moments opportuns, évitant ainsi des défaillances coûteuses et imprévues.

Optimisation des calendriers de maintenance

La solution logicielle permet de créer des calendriers de maintenance personnalisés pour chaque équipement. En tenant compte des spécificités de chaque machine et des recommandations des fabricants, vous pouvez établir des intervalles de maintenance optimaux. Cette approche garantit que vos équipements reçoivent les soins nécessaires au bon moment, ce qui prolonge leur durée de vie tout en minimisant les interruptions de production.

Gestion des ressources et des stocks

Un autre aspect crucial de la planification intelligente est la gestion des ressources et des stocks. Le système logiciel vous aide à suivre les pièces de rechange et les fournitures nécessaires pour chaque intervention. En ayant une vue d’ensemble sur les stocks disponibles et en anticipant les besoins futurs, vous pouvez éviter les retards liés à des ruptures de stock. De plus, une gestion efficace des ressources permet de réduire les coûts et d’optimiser les budgets de maintenance.

Exemples concrets d’application

Prenons l’exemple d’une entreprise de production industrielle. Grâce à un outil de maintenance, elle peut surveiller en temps réel l’état de ses machines et identifier les signes avant-coureurs de défaillance. En planifiant des interventions préventives basées sur ces analyses, l’entreprise a pu réduire ses pannes de 30% en un an, tout en augmentant la durée de vie de ses équipements de 20%. Ces résultats démontrent l’efficacité d’une planification intelligente rendue possible par un logiciel de gestion de maintenance.

En conclusion, la planification intelligente facilitée par un système de gestion de maintenance est un levier puissant pour maximiser la durée de vie de vos équipements. En adoptant une approche proactive et en optimisant vos ressources, vous pouvez non seulement réduire les coûts, mais aussi améliorer la fiabilité et la performance de vos installations.

Analyse des données : utilisez la GMAO pour anticiper et prévenir l’usure des équipements

L’exploitation des données générées par votre système de gestion de maintenance est essentielle pour anticiper et prévenir l’usure de vos équipements. En effet, l’analyse des informations permet de détecter des tendances et des anomalies qui pourraient passer inaperçues lors d’une inspection manuelle.

Collecte et analyse des données en temps réel

Un outil de gestion de maintenance moderne collecte des données en temps réel à partir de capteurs installés sur vos équipements. Ces informations sont ensuite centralisées et analysées pour identifier des signes précoces d’usure. Par exemple, une augmentation anormale de la température ou des vibrations peut indiquer un problème imminent. En détectant ces signaux d’alerte, vous pouvez planifier des interventions avant que la situation ne se dégrade.

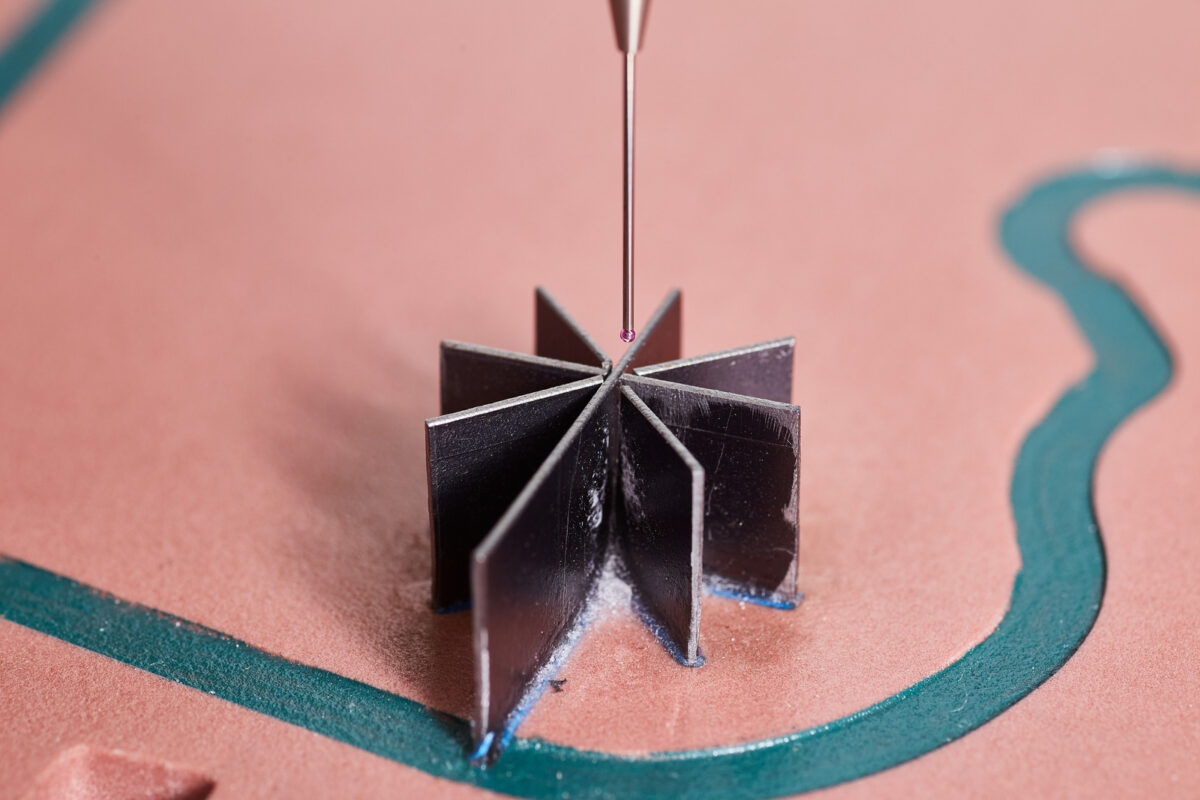

Utilisation des historiques de maintenance

Les historiques de maintenance enregistrés par le système logiciel sont une mine d’informations précieuses. Ils permettent de suivre l’évolution des performances de vos équipements au fil du temps. En analysant ces données, vous pouvez identifier des schémas récurrents et ajuster vos stratégies de maintenance en conséquence. Par exemple, si un équipement présente régulièrement des pannes après un certain nombre d’heures de fonctionnement, vous pouvez programmer des inspections plus fréquentes à ce moment précis.

Prédiction de l’usure grâce à l’intelligence artificielle

Les solutions logicielles intégrant des technologies d’intelligence artificielle peuvent aller encore plus loin dans l’analyse des données. Grâce à des algorithmes d’apprentissage automatique, ces outils peuvent prédire avec précision le moment où un équipement risque de tomber en panne. Cette capacité prédictive vous permet de planifier des interventions préventives, réduisant ainsi les temps d’arrêt et prolongeant la durée de vie de vos équipements.

Tableaux de bord et rapports personnalisés

Les systèmes de maintenance offrent souvent des tableaux de bord personnalisables et des rapports détaillés qui facilitent le suivi et l’analyse des données. Vous pouvez configurer ces outils pour qu’ils mettent en évidence les indicateurs de performance clés (KPI) les plus pertinents pour votre activité. Par exemple, un tableau de bord peut afficher en temps réel le taux de disponibilité de vos équipements, le nombre d’interventions réalisées, ou encore les coûts de maintenance. Ces informations vous aident à prendre des décisions éclairées et à optimiser vos processus de maintenance.

En conclusion, la gestion de maintenance assistée par ordinateur (GMAO) est un outil indispensable pour prolonger la durée de vie de vos équipements. En intégrant une planification proactive, une analyse approfondie des données et une gestion optimisée des ressources, vous pouvez non seulement réduire les risques de pannes mais aussi améliorer la fiabilité et la performance de vos installations. En adoptant ces pratiques, vous assurez une maintenance efficace et préventive, tout en réalisant des économies significatives. N’attendez plus pour optimiser votre gestion de maintenance et maximiser la durabilité de vos équipements.

FAQ : Optimisez vos équipements avec la GMAO

Comment la GMAO aide-t-elle à prolonger la durée de vie des équipements ?

La gestion de maintenance assistée par ordinateur (GMAO) prolonge la durée de vie des équipements en permettant une maintenance proactive et préventive. En surveillant en temps réel l’état des machines et en analysant les données historiques, le système logiciel peut anticiper les besoins de maintenance. Cela permet de planifier des interventions avant que des pannes majeures ne surviennent, réduisant ainsi l’usure prématurée et augmentant la longévité des équipements.

Quels sont les avantages d’un suivi régulier et précis des équipements avec un système de maintenance ?

Un suivi régulier et précis des équipements grâce à un système de maintenance offre plusieurs avantages. Il permet de détecter rapidement les anomalies grâce à des données en temps réel, facilitant ainsi des interventions rapides et ciblées. De plus, il aide à maintenir un historique complet des interventions, ce qui permet d’optimiser les cycles de maintenance et de mieux comprendre les besoins spécifiques de chaque équipement.

Comment la planification proactive de la maintenance réduit-elle les coûts ?

La planification proactive de la maintenance réduit les coûts en prévenant les pannes coûteuses et en optimisant l’utilisation des ressources. En anticipant les interventions nécessaires, les entreprises peuvent éviter les réparations d’urgence qui sont souvent plus coûteuses. De plus, une gestion efficace des pièces détachées et des ressources humaines permet de minimiser les dépenses inutiles et de maximiser l’efficacité des interventions.

Quels types de données la GMAO collecte-t-elle pour améliorer la maintenance des équipements ?

La GMAO collecte une variété de données essentielles pour améliorer la maintenance des équipements. Cela inclut des informations en temps réel sur les performances des machines, des historiques de maintenance détaillés, des rapports d’inspection, et des indicateurs de performance clés (KPI). Ces données permettent de détecter les tendances et les anomalies, d’optimiser les cycles de maintenance et de planifier des interventions préventives efficaces.

Fort de plus de 15 ans d’expérience dans la gestion de la maintenance assistée par ordinateur (GMAO), je me spécialise dans l’optimisation des processus de maintenance pour les entreprises industrielles. En tant que consultant chez Cockerill Maintenance & Ingénierie (CMI) et contributeur pour gestionmaintenance.com, j’accompagne les organisations dans l’amélioration de leur efficacité opérationnelle et la réduction de leurs coûts.

0 commentaires