Gérer efficacement le budget de maintenance est un défi majeur pour toute entreprise cherchant à optimiser ses coûts opérationnels. Comment mettre en place une stratégie de maintenance qui non seulement réduit les dépenses mais améliore aussi la performance globale de vos équipements ? Cet article vous guidera à travers des techniques éprouvées pour maîtriser vos coûts de maintenance, en utilisant des outils analytiques avancés et en formant vos équipes de manière continue. Vous découvrirez également les meilleurs logiciels de gestion de maintenance assistée par ordinateur (GMAO) pour une gestion optimale de votre budget. Plongeons ensemble dans les détails pour transformer vos pratiques de maintenance en véritables leviers d’efficacité et de rentabilité.

Maîtrisez vos coûts de maintenance grâce à une stratégie optimisée

Dans cette section, nous aborderons comment définir une stratégie de maintenance claire et efficace pour optimiser votre budget. Nous discuterons des différentes approches de maintenance, comme la maintenance préventive et conditionnelle, et comment elles peuvent contribuer à réduire les coûts à long terme.

Définir une stratégie de maintenance efficace

Pour maîtriser vos coûts de maintenance, il est crucial de mettre en place une stratégie bien définie. Une gestion proactive permet d’anticiper les pannes et d’optimiser l’utilisation des ressources. La première étape consiste à choisir les bonnes approches de maintenance en fonction de vos besoins spécifiques.

Maintenance préventive : un investissement rentable

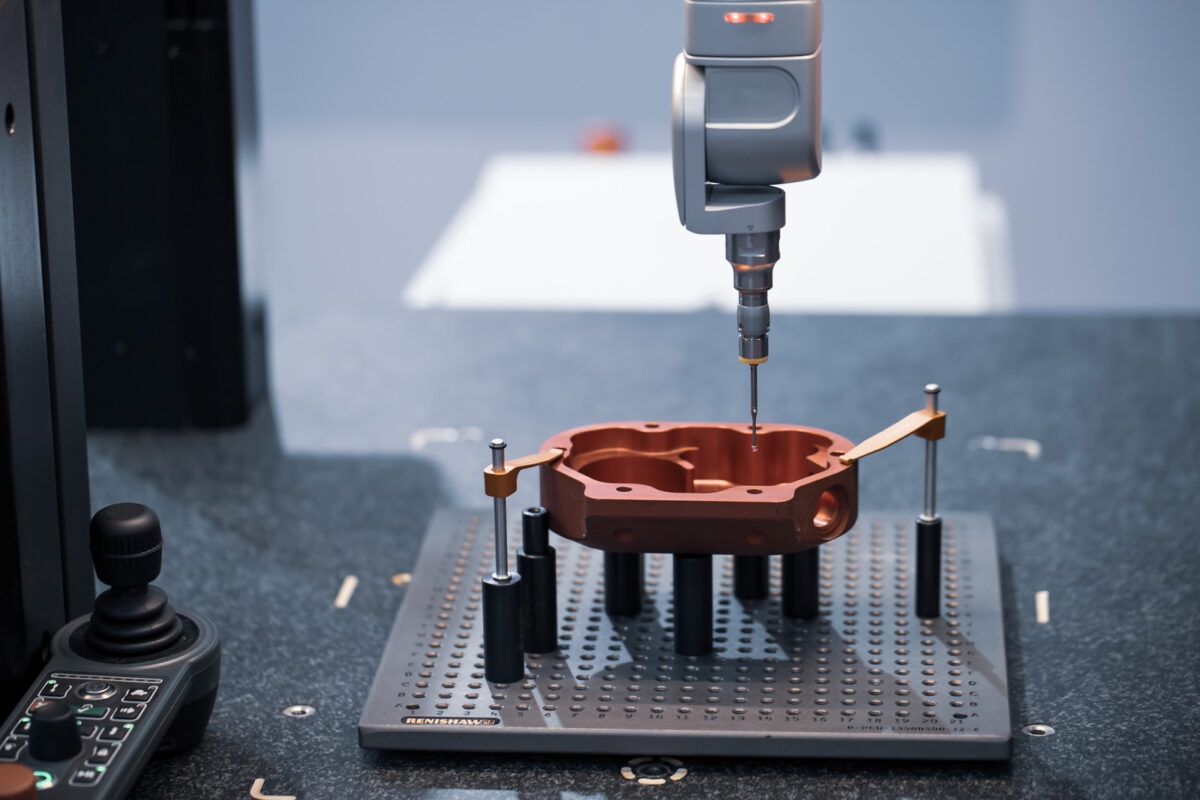

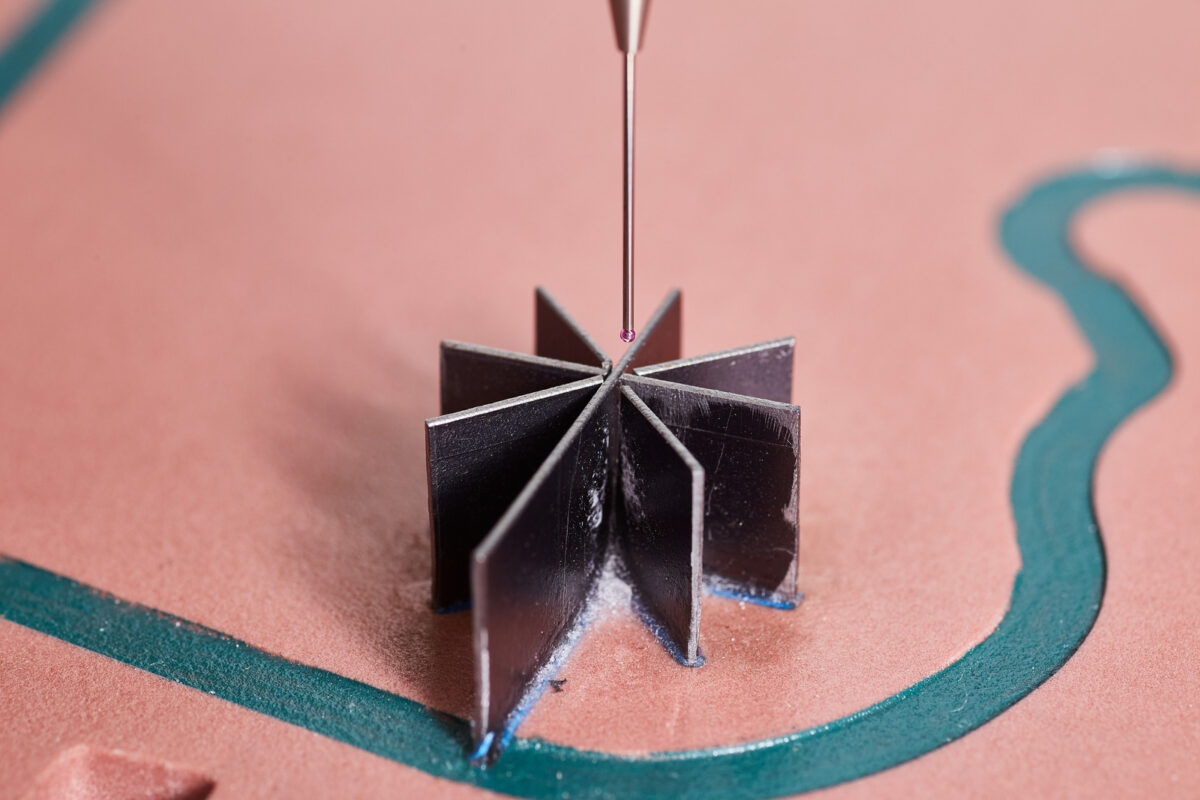

La maintenance préventive repose sur des interventions planifiées pour éviter les pannes avant qu’elles ne surviennent. En effectuant des contrôles réguliers et des remplacements de pièces avant qu’elles ne soient défectueuses, vous pouvez réduire les temps d’arrêt imprévus et prolonger la durée de vie de vos équipements. Par exemple, un programme de maintenance préventive bien structuré peut inclure des inspections mensuelles, des lubrifications et des tests de performance.

Maintenance conditionnelle : une solution adaptative

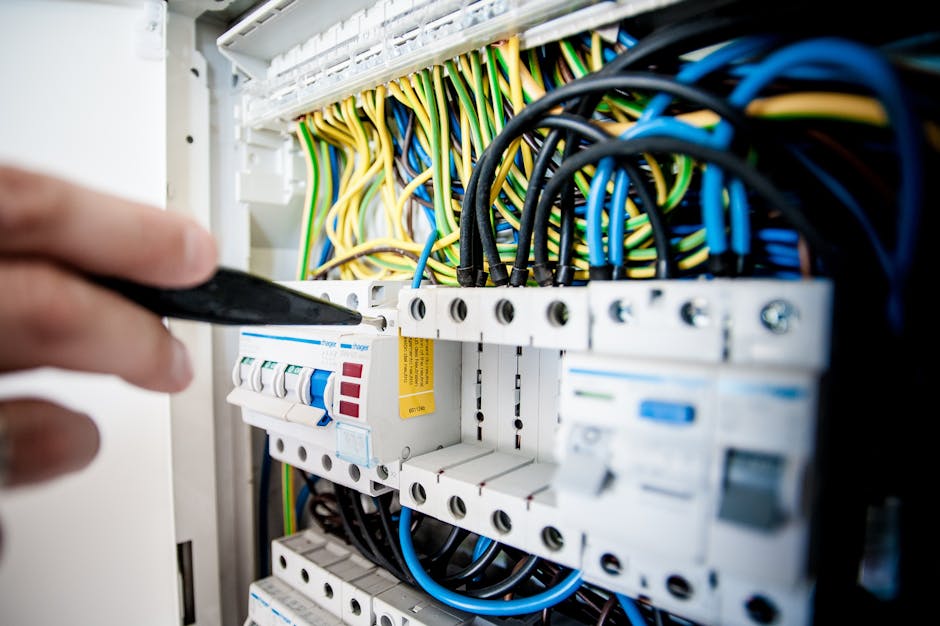

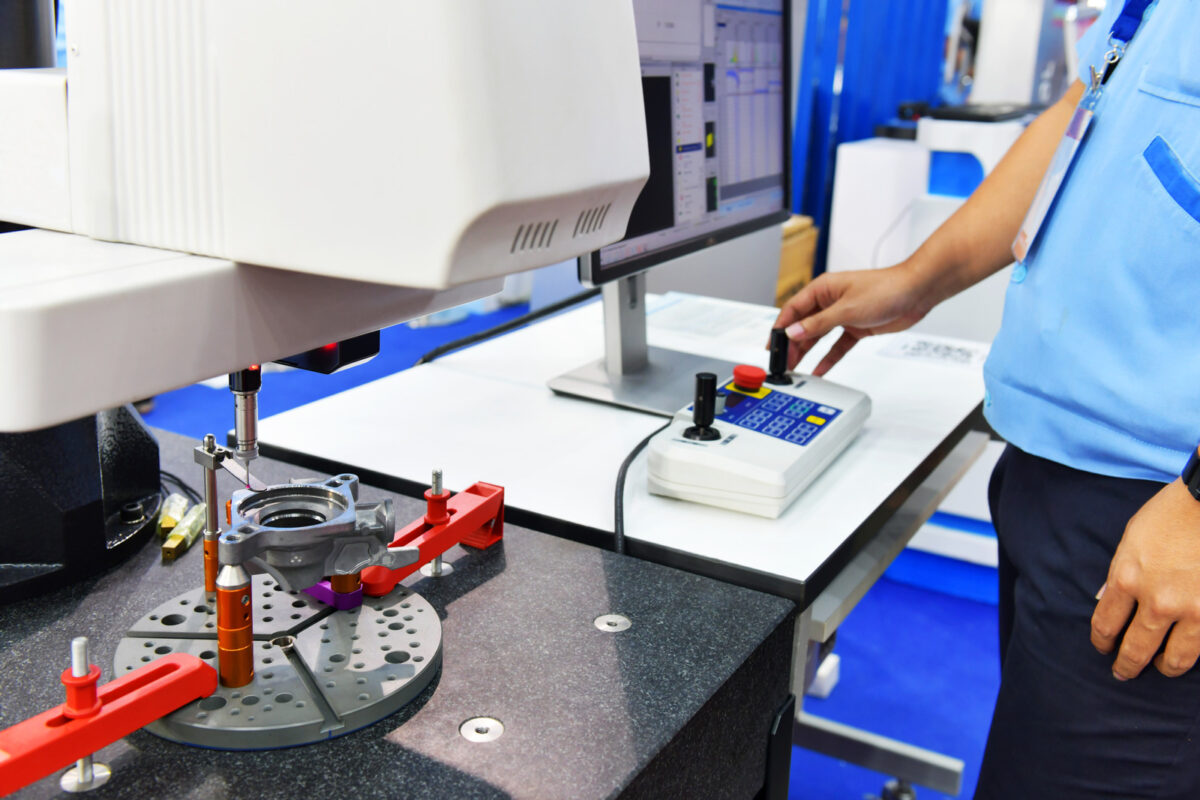

La maintenance conditionnelle, quant à elle, se base sur l’état réel des équipements. Grâce aux capteurs et à l’analyse des données, cette approche permet de déclencher des interventions uniquement lorsque cela est nécessaire. Cela permet non seulement de réduire les coûts de maintenance, mais aussi d’optimiser les performances des équipements. Par exemple, en surveillant les vibrations ou les températures, vous pouvez détecter les signes de défaillance imminente et intervenir avant qu’une panne coûteuse ne se produise.

Optimisation des ressources

Une stratégie de maintenance bien pensée permet également d’optimiser l’utilisation des ressources humaines et matérielles. En planifiant les interventions de manière proactive, vous pouvez éviter les interventions d’urgence coûteuses et mieux gérer les stocks de pièces de rechange. Cela se traduit par des économies substantielles et une meilleure allocation des ressources.

En conclusion, une stratégie de maintenance optimisée, combinant maintenance préventive et conditionnelle, est essentielle pour maîtriser vos coûts de maintenance. En anticipant les pannes et en optimisant l’utilisation des ressources, vous pouvez non seulement réduire les dépenses, mais aussi améliorer la fiabilité et la disponibilité de vos équipements.

Analyse de données : l’outil indispensable pour la réduction des dépenses

L’analyse de données est un levier essentiel pour optimiser vos coûts de maintenance. En exploitant les informations fournies par vos systèmes de gestion de maintenance assistée par ordinateur, vous pouvez identifier les postes de dépense les plus significatifs et ajuster vos stratégies en conséquence.

Identifier les postes de dépense importants

Grâce aux capacités analytiques de votre solution logicielle de maintenance, vous pouvez suivre de près les coûts associés à chaque équipement, intervention et pièce de rechange. Par exemple, si une machine spécifique génère des coûts de réparation élevés, il peut être judicieux de réévaluer sa stratégie de maintenance ou même de considérer son remplacement. Une analyse détaillée vous permet de prendre des décisions basées sur des données concrètes, plutôt que sur des suppositions.

Optimiser les interventions de maintenance

En utilisant les données historiques, vous pouvez déterminer les moments optimaux pour planifier les interventions de maintenance préventive ou conditionnelle. Par exemple, si les données montrent qu’un certain type de panne survient fréquemment après un nombre spécifique d’heures de fonctionnement, vous pouvez programmer des interventions préventives juste avant cette période critique. Cela permet non seulement de réduire les coûts de réparation imprévus, mais aussi de minimiser les temps d’arrêt.

Prendre des décisions éclairées

L’analyse des données issues de votre outil de gestion vous offre une vue d’ensemble de la performance de vos équipements et de l’efficacité de vos stratégies de maintenance. En disposant de rapports détaillés et de tableaux de bord personnalisés, vous pouvez ajuster vos budgets de manière proactive, en focalisant les ressources sur les zones les plus critiques. Cette approche basée sur les données permet de maximiser l’efficacité de vos opérations de maintenance et de réduire les dépenses inutiles.

Exploiter les tendances pour une maintenance prédictive

Les solutions logicielles avancées intègrent souvent des fonctionnalités de maintenance prédictive, qui utilisent les données en temps réel et les algorithmes de machine learning pour prévoir les pannes avant qu’elles ne surviennent. En adoptant cette approche, vous pouvez planifier des interventions ciblées, éviter des arrêts imprévus et optimiser l’utilisation de vos ressources. La maintenance prédictive permet ainsi de réduire significativement les coûts liés aux pannes et aux interventions d’urgence.

En conclusion, l’analyse de données est un outil puissant pour optimiser votre budget de maintenance. En exploitant pleinement les capacités de votre système de gestion, vous pouvez identifier les opportunités d’amélioration, prendre des décisions éclairées et adopter une approche proactive pour la maintenance de vos équipements.

Formation et sensibilisation des équipes : un investissement rentable

La formation continue des équipes de maintenance est un levier puissant pour optimiser le budget. Cette section se concentrera sur l’importance de former vos techniciens aux meilleures pratiques et comment cela peut se traduire par des économies substantielles, notamment en réduisant les erreurs et en augmentant l’efficacité opérationnelle.

Importance de la formation continue

Investir dans la formation de vos équipes de maintenance est essentiel pour plusieurs raisons. Tout d’abord, des techniciens bien formés sont plus à même de comprendre et d’utiliser efficacement les outils de gestion de maintenance. Ils peuvent ainsi identifier rapidement les problèmes potentiels et appliquer les solutions adéquates, ce qui contribue à réduire les temps d’arrêt et les coûts de réparation.

Réduction des erreurs et amélioration de l’efficacité

Une formation adéquate permet de réduire significativement les erreurs humaines, souvent coûteuses. Par exemple, une mauvaise manipulation d’un équipement peut entraîner des pannes imprévues, des réparations coûteuses et des interruptions de production. En formant vos techniciens aux meilleures pratiques, vous minimisez ces risques et améliorez l’efficacité globale de votre système de maintenance.

Adoption des meilleures pratiques

L’adoption des meilleures pratiques passe par une compréhension approfondie des techniques de maintenance préventive et conditionnelle. Une équipe bien formée saura quand et comment appliquer ces techniques pour maximiser la durée de vie des équipements et optimiser les coûts. De plus, une formation régulière permet de maintenir les compétences à jour, surtout face aux évolutions technologiques et aux nouvelles fonctionnalités des logiciels de gestion de maintenance.

Exemples concrets de formation réussie

Un exemple concret est celui d’une entreprise industrielle qui a investi dans des formations spécifiques pour ses techniciens sur l’utilisation avancée de son système de gestion. Grâce à cette formation, l’entreprise a pu réduire ses coûts de maintenance de 15% en un an, en optimisant les interventions et en réduisant les temps d’arrêt non planifiés.

Formation en interne ou externe

Vous pouvez choisir de former vos équipes en interne, en utilisant des experts de votre organisation, ou en externe, en faisant appel à des formateurs spécialisés. Les deux approches ont leurs avantages : la formation interne est souvent plus économique, tandis que la formation externe peut apporter des perspectives nouvelles et des compétences spécifiques que vos équipes internes pourraient ne pas posséder.

En conclusion, investir dans la formation continue de vos équipes de maintenance est non seulement un moyen d’optimiser votre budget, mais aussi un moyen d’améliorer l’efficacité opérationnelle et de réduire les erreurs coûteuses. Une équipe bien formée est un atout précieux pour toute organisation cherchant à maximiser la performance de ses systèmes de maintenance.

Priorisation des interventions : comment maximiser l’efficacité des ressources

Pour optimiser les ressources disponibles et garantir une gestion de maintenance efficace, la priorisation des interventions est essentielle. Une stratégie de priorisation bien définie permet de réduire les temps d’arrêt et d’optimiser l’utilisation des ressources. Voici quelques méthodes éprouvées pour prioriser efficacement vos interventions de maintenance.

Analyse critique des équipements

L’analyse critique des équipements consiste à évaluer l’importance de chaque équipement en fonction de son impact sur la production et la sécurité. En identifiant les équipements critiques, vous pouvez concentrer vos efforts de maintenance sur les actifs ayant le plus grand impact sur vos opérations. Cette méthode permet de minimiser les risques de pannes imprévues et d’optimiser la disponibilité des équipements essentiels.

Gestion des urgences

La gestion des urgences est un autre aspect crucial de la priorisation des interventions. Il est essentiel de mettre en place un système pour identifier et traiter rapidement les incidents critiques. En utilisant un logiciel de gestion de maintenance, vous pouvez configurer des alertes et des notifications automatiques pour les situations d’urgence. Cela permet à vos équipes de réagir rapidement, réduisant ainsi les temps d’arrêt et les coûts associés.

Planification proactive

Une planification proactive est également indispensable pour maximiser l’efficacité des ressources. En utilisant les données collectées par votre outil de gestion de maintenance, vous pouvez planifier les interventions à l’avance, en tenant compte des disponibilités des techniciens et des pièces de rechange. Une planification efficace permet de réduire les interruptions de production et d’optimiser l’utilisation des ressources humaines et matérielles.

Utilisation des indicateurs de performance

Les indicateurs de performance (KPI) sont des outils précieux pour évaluer et améliorer la priorisation des interventions. En suivant des KPI tels que le temps moyen de réparation (MTTR) et la disponibilité des équipements, vous pouvez identifier les domaines nécessitant des améliorations et ajuster vos stratégies en conséquence. L’analyse régulière des KPI permet de maintenir une efficacité opérationnelle élevée et de garantir une utilisation optimale des ressources.

Collaboration interservices

Enfin, la collaboration entre les différents services de l’entreprise est essentielle pour une priorisation efficace des interventions. En encourageant la communication entre les équipes de production, de maintenance et de gestion, vous pouvez assurer une meilleure coordination des activités de maintenance. Une collaboration étroite permet de réduire les conflits de priorités et d’optimiser l’allocation des ressources.

En mettant en œuvre ces méthodes de priorisation, vous maximisez l’efficacité de vos ressources de maintenance, réduisez les coûts et améliorez la disponibilité de vos équipements. Une gestion de maintenance bien priorisée est un levier puissant pour optimiser votre budget et garantir la continuité de vos opérations.

Comparatif des meilleurs logiciels de GMAO pour une gestion optimale du budget de maintenance

Dans cette section, nous examinerons plusieurs logiciels de GMAO disponibles sur le marché, en soulignant leurs avantages et spécificités. Cela vous aidera à sélectionner l’outil le plus approprié pour optimiser votre budget de maintenance.

AQ Manager

AQ Manager se distingue par sa capacité de personnalisation et son accompagnement complet. Ce logiciel offre une formation continue, ce qui facilite l’adoption par vos équipes. Il est également reconnu pour sa mobilité et son ergonomie, ce qui en fait une solution intuitive et facile à utiliser. De plus, AQ Manager permet une intégration fluide avec d’autres logiciels internes, centralisant ainsi toutes vos opérations de maintenance en un seul endroit. Cette approche « tout-en-un » est particulièrement avantageuse pour une gestion de maintenance optimisée. Consultez les pages spécifiques pour plus d’informations :

– GMAO industries

– GMAO industries agroalimentaires

– GMAO industries chimiques

IBM Maximo

IBM Maximo est un logiciel robuste et complet, idéal pour les grandes entreprises ayant des besoins complexes. Il propose une excellente intégration avec les systèmes ERP et offre des fonctionnalités avancées de gestion de la maintenance prédictive. Sa capacité à gérer de grandes quantités de données et à fournir des analyses détaillées en fait un outil puissant pour optimiser le budget de maintenance.

Fiix

Fiix est connu pour son interface utilisateur intuitive et ses capacités de planification avancées. Cette solution est flexible et s’adapte bien aux PME. Fiix propose également des intégrations faciles avec d’autres logiciels de gestion d’entreprise, ce qui permet une gestion harmonieuse de vos opérations de maintenance. Ses fonctionnalités de planification permettent de réduire les temps d’arrêt et d’optimiser l’utilisation des ressources.

Hippo CMMS

Hippo CMMS est particulièrement apprécié pour sa simplicité d’utilisation et ses fonctionnalités de gestion des actifs et de la maintenance. Il convient parfaitement aux entreprises qui recherchent une solution économique et efficace. Son interface conviviale facilite l’adoption par les équipes, permettant ainsi une gestion rapide et efficace de la maintenance.

En comparant ces solutions, vous pouvez choisir le logiciel de GMAO le plus adapté à vos besoins, ce qui vous permettra d’optimiser votre budget de maintenance de manière significative. Que vous recherchiez une solution complète pour une grande entreprise ou un outil plus simple pour une PME, il existe une option de GMAO qui répondra parfaitement à vos exigences.

Conclusion

En somme, pour optimiser votre budget de maintenance, il est impératif d’adopter une stratégie bien définie qui combine maintenance préventive et conditionnelle. En anticipant les pannes, en optimisant l’utilisation des ressources et en exploitant les données fournies par votre système de gestion de maintenance assistée par ordinateur, vous pouvez non seulement réduire les coûts, mais aussi améliorer la fiabilité et la disponibilité de vos équipements.

Investir dans la formation continue de vos équipes et prioriser efficacement vos interventions sont également des leviers puissants pour maximiser l’efficacité opérationnelle et minimiser les erreurs coûteuses. Enfin, le choix d’un logiciel de GMAO adapté à vos besoins spécifiques est crucial pour centraliser et optimiser vos opérations de maintenance.

N’attendez plus pour améliorer votre gestion de maintenance. En mettant en œuvre ces pratiques, vous serez en mesure de transformer vos défis en opportunités, tout en garantissant une gestion de maintenance plus efficace et économique. Agissez dès maintenant pour une optimisation durable de votre budget de maintenance.

FAQ sur la maîtrise des coûts de maintenance

Quelle est la différence entre la maintenance préventive et la maintenance conditionnelle ?

La maintenance préventive repose sur des interventions planifiées à intervalles réguliers pour prévenir les pannes avant qu’elles ne surviennent. Cela inclut des inspections, des lubrifications et des remplacements de pièces selon un calendrier prédéfini. En revanche, la maintenance conditionnelle se base sur l’état réel des équipements et utilise des capteurs et l’analyse de données pour déterminer le moment optimal pour intervenir. Cette approche permet de déclencher des opérations de maintenance uniquement lorsque c’est nécessaire, réduisant ainsi les coûts et optimisant les performances des équipements.

Comment l’analyse de données peut-elle aider à réduire les coûts de maintenance ?

L’analyse de données est un outil puissant pour optimiser les coûts de maintenance. En exploitant les informations fournies par votre système de gestion de maintenance assistée par ordinateur, vous pouvez identifier les postes de dépense les plus significatifs et ajuster vos stratégies en conséquence. Par exemple, en surveillant les coûts associés à chaque équipement et intervention, vous pouvez prioriser les actions de maintenance sur les équipements les plus critiques. De plus, l’analyse des données historiques permet de planifier les interventions de manière proactive, réduisant ainsi les réparations imprévues et les interruptions de production.

Comment la formation continue des équipes de maintenance peut-elle optimiser le budget ?

Investir dans la formation continue de vos équipes de maintenance est essentiel pour optimiser le budget. Des techniciens bien formés sont plus aptes à utiliser efficacement les outils de gestion de maintenance, à identifier rapidement les problèmes potentiels et à appliquer les solutions adéquates. Cela permet de réduire les erreurs humaines coûteuses et d’améliorer l’efficacité opérationnelle. Par exemple, une formation régulière sur les meilleures pratiques de maintenance préventive et conditionnelle peut prolonger la durée de vie des équipements et minimiser les temps d’arrêt.

Quels sont les avantages d’utiliser un logiciel de gestion de maintenance assistée par ordinateur (GMAO) ?

Un logiciel de gestion de maintenance assistée par ordinateur (GMAO) offre de nombreux avantages pour optimiser votre budget de maintenance. Il permet de centraliser toutes les opérations de maintenance, facilitant ainsi la planification et le suivi des interventions. Les fonctionnalités analytiques avancées du logiciel aident à identifier les tendances et à prévoir les pannes, ce qui permet de planifier des interventions préventives et conditionnelles de manière efficace. De plus, un système logiciel de qualité offre une meilleure gestion des stocks de pièces de rechange et optimise l’utilisation des ressources humaines et matérielles, réduisant ainsi les coûts globaux de maintenance.

Fort de plus de 15 ans d’expérience dans la gestion de la maintenance assistée par ordinateur (GMAO), je me spécialise dans l’optimisation des processus de maintenance pour les entreprises industrielles. En tant que consultant chez Cockerill Maintenance & Ingénierie (CMI) et contributeur pour gestionmaintenance.com, j’accompagne les organisations dans l’amélioration de leur efficacité opérationnelle et la réduction de leurs coûts.

0 commentaires